au sommaire

L'exploitation des gisements requiert certaines conditions.

• teneur en NaCl au moins égale à 90 %,

• puissance d'au moins 8-10 m,

• étendue sur des dizaines de km2,

• absence de failles (risques de venue d'eau)

Argentine lac salé. © Sebadelval, Pixabay, DP

Une seule mine française est actuellement en exploitation en Lorraine - Dombasle-Varangeville. On y accède par un puits de 160 m de profondeur, foncé il y a plus d'un siècle. Le gisementgisement est exploité selon la méthode dite des " chambres et piliers abandonnés " qui consiste à laisser en place, suivant un schéma pré établi, des piliers de sel aux dimensions calculées de telle sorte que les terrains sus-jacents demeurent stables. L'importance des réserves permet une exploitation avec taux de récupération faible d'où une économie sur le coût du soutènement.

L'exploitation comporte plusieurs phases :

- l'abattage du mineraiminerai: havage (saignéesaignée à la base et sur toute la largeur de la galerie), forage de trous de mine, tir pour abattre d'une seule volée le minerai havé et foré (à chaque volée, on obtient de 500 à 2 000 t de bloc de sel)

- le soutènement (boulonnage du toittoit)

- la reprise du sel et transport de celui-ci jusqu'à une station de broyage-criblage

- le broyage criblage pour rendre le sel marchand

- l'extraction (puits dans lequel circulent deux skips ou descenderie équipée d'une bande transporteuse.

Puis, le sel est expédié en vrac ou après conditionnement.

En France, l'essentiel du sel est produit par marais salant (voir le paragraphe sur ce sujet)

Pour se donner une idée de la taille des industries du sel voici quelques chiffres d'un des leaders européens dans le domaine :

- Livraisons de sel solide :4,5 à 5,7 millions de tonnes

- Chiffre d'affaires : 330 millions d'€ env

- Effectifs : 1.350 personnes

Capacités de production :

- Sel gemme : 6.400 millions de tonnes

- Sel raffiné : 2.230 millions de tonnes

- SaumureSaumure : 1.700 millions de tonnes

- Capacités de stockage de gaz liquide : 86 kt/an

Dans le même ordre d'idée voici une liste non exhaustive des formes que peut prendre le sel livré et de ses usages :

- Sel alimentaire pour les particuliers et l'industrie ( pour salaison ou avec différents additifs)

- Sel pour adoucisseur d'eau

- Sel pour lave-vaisselle

- Sel pour la nutrition animale, pêcherie

- Sel pour le traitement du cuir

- Chlorure de sodium pharmacopée

- Sel de déneigement ...etc.

1 - L'industrie chimique est de loin le plus grand consommateur de sel.

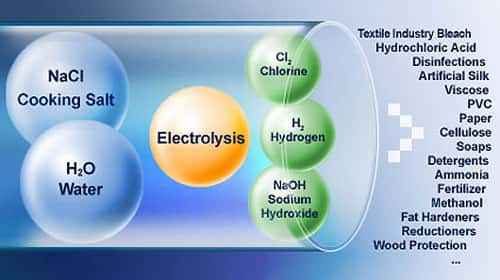

Les pays industrialisés occidentaux utilisent environ 70% de la production totale de sel. Les industries chimiques utilisent le sel (chlorure de sodium) comme matière première pour produire du carbonate de sodium synthétique, et pour produire du chlorechlore et de la soude caustique par électrolyseélectrolyse.

a) Le chlore est particulièrement important pour l'industrie chimique. Son plus grand champ d'applicationapplication est la production du chlorure polyvinylique (PVCPVC). Grâce au chlore, on réalise des produits importants, tels que le phosgène, l'oxyde de propylène, les hydrocarbureshydrocarbures chlorés, l'acide chlorhydriqueacide chlorhydrique, l'hypochlorite de sodium (eau de javel) etc. En Europe, les étapes de transformation du chlore ont principalement lieu sur les sites de production.

b) La lessive de soude est un liquide incolore et visqueux. C'est la forme de soude caustique la plus courante, car facile à utiliser. Elle est disponible sur le marché des concentrations variant généralement de 30 à 50%. La constructionconstruction, les papetiers et l'automobileautomobile, l'agricultureagriculture, l'industrie alimentaire et les fabricants de textile sont les principaux utilisateurs.

c) Le carbonate de sodium entre dans la fabrication de produits de grande consommation : le verre, le savon, la lessive, la colle, les adhésifs et est également utilisé dans de nombreux processus chimiques de base.

2 - L'électrolyse de la saumure.

Les principes chimiques thermodynamiquesthermodynamiques et cinétiques ne sont pas détaillés ici. L'industrie produit simultanément du chlore et une solution caustique (hydroxyde de sodiumhydroxyde de sodium) par la décomposition d'une solution de sel dans de l'eau. Il y a également production d'hydrogènehydrogène. Une unité de production industrielle comporte une série d'opérations. Dans le procédé d'électrolyse, une solution est décomposée par électrolyse par un courant continucourant continu. Le plus souvent, en Europe, on utilise pour ce procédé du chlorure de sodium (éventuellement de potassiumpotassium). Il existe aussi d'autres procédés qui sont mis en œuvre, tels que l'électrolyse de l'acide chlorhydrique ou du chlorure de sodium fondu, mais ils ne représentent que 3 % environ de la capacité totale de production de chlore en Europe.

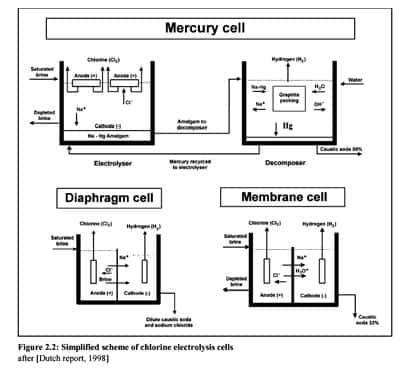

Il existe trois procédés de base pour produire du chlore par électrolyse, dans lesquels la nature de la réaction à la cathodecathode dépend du procédé considéré. Ce sont le procédé à électrolyseur à membrane (cellule de Griesheim, 1885), le procédé à électrolyseur à mercuremercure (cellule Castner-Kellner, 1892) et le procédé à électrolyseur à membrane (1970). Chaque procédé utilise une méthode différente pour que le chlore produit à l'anodeanode reste séparé de la soude caustique et de l'hydrogène produit, directement ou indirectement, à la cathode .

Cellules d'électrolyse, et schémas - Cliquez pour agrandir

Le principe de base de l'électrolyse d'une solution de chlorure de sodium est le suivant :

- à l'anode, les ionsions chlorure sont oxydés, avec formation de chlore (Cl2).

- à la cathode :

dans le procédé au mercure, il se forme un amalgameamalgame sodium/mercure avec formation d'hydrogène (H2) et d'ions hydroxydes (OH-)) par réaction du sodium contenu dans l'amalgame avec l'eau du décomposeurdécomposeur.

dans les cellules à membrane et à diaphragmediaphragme, l'eau se décompose pour donner de l'hydrogène (H2) et des ions hydroxydes (OH-) à la cathode.

Pour tous les procédés, la dissolution du sel, chlorure de sodium, donne :

NaCl -> Na+ + Cl-

A l'anode, pour tous les procédés, la réaction est la suivante :

2 Cl- (aq) ->Cl2 (g) + 2 e-

A la cathode, la réaction est :

2 Na+ (aq) + 2 H2O + 2 e- -> H2(g) + 2 Na+ (aq) + 2OH- (aq)

La réaction globale est la suivante :

2 Na+ (aq) + 2 Cl- (aq) + 2 H2O -> 2 Na+ (aq) + 2OH- (aq) + Cl2 (g) + H2(g)

Cette électrolyse est d'une grande importance industrielle : on obtient du dichlore et de la soude, le dihydrogène (très pur) est un sous produit.

E ° en voltsvolts : 0 pour le couple H+/H2 et - 2,71pour le couple Na+/Na

Les ions H+ sont plus faciles à réduire que les ions Na+

E° en volts : 1,36 pour le couple Cl2/Cl- et 1,23 pour le couple O2/H2O

Les ions Cl- sont plus difficiles à oxyder que les moléculesmolécules d'eau; lors de l'électrolyse d'une solution aqueusesolution aqueuse de chlorure de sodium, c'est pourtant le dichlore qui se dégage.

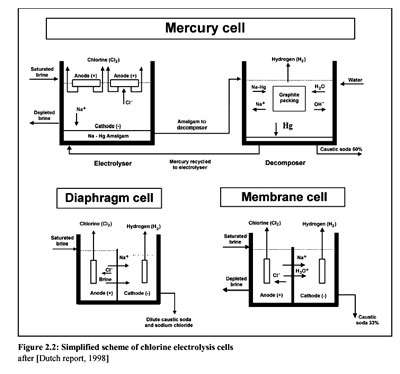

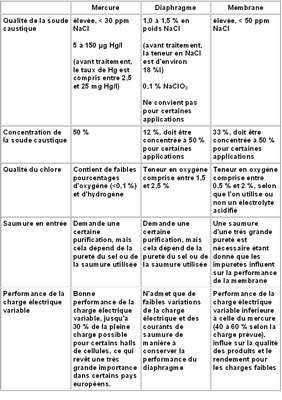

Tableau comparatif des 3 méthodes d'électrolyse de la saumure - Cliquez pour agrandir

3 - Les industries alimentaires

Un exemple qui nous concerne tous servira à illustrer l'usage industriel du sel...

A) Les viandes et charcuteries.

Le salage à sec des aliments : cette technique consiste à répandre le sel à la surface de l'aliment à traiter pour obtenir une déshydratationdéshydratation, évitant ainsi la prolifération des bactériesbactéries. La solubilisation des protéinesprotéines animales donne la saveur caractéristique du produit tout en favorisant sa coloration et sa texturetexture.

Le saumurage : les produits carnés à conserver sont disposés dans un récipient empli d'eau fortement salée. La saumure agit alors par osmoseosmose. Une partie du sel migre dans l'aliment pour équilibrer les concentrations en sel entre la saumure et les tissus. Suivant les concentrations, le sel agit comme un antimicrobien sélectif. Il neutralise les micro-organismesmicro-organismes responsables de la putréfaction.

Le sel est utilisé comme support des nitrites de sodium et de potassium, utilisés en charcuterie. Le terme "salaison" tient à une teneur en sel relativement élevée lié à des exigences de conservation particulière. Sa pénétration dans la viande arrête l'activité des micro-organismes et développera une couleurcouleur caractéristique.

Traditionnelles, elles existent encore dans de nombreux pays, pour les viandes et les poissonspoissons, en Europe on trouve encore de la morue (si c'est de la morue, c'est forcément salé !) mais le salage traditionnel se perd alors que le salage du poisson reste très important en Afrique par exemple. C'est un excellent moyen de conservation dans les pays chauds, peu demandeur en énergieénergie et très propre ( la pression osmotiquepression osmotique est beaucoup trop élevée pour les microbes !).

L'injection consiste à faire pénétrer de la saumure et des aromates directement au cœur du produit à traiter à l'aide d'aiguilles. On accélère ainsi la vitessevitesse de diffusiondiffusion et on améliore l'homogénéité du salage. Les aiguilles sont montées sur une tête à mouvementmouvement vertical sous laquelle défile le produit ( en général de la viande) à injecter. A chaque descente, une certaine quantité de saumure est introduite dans le produit en fonction de la pression du liquide et des caractéristiques des aiguilles (diamètre, nombre d'orifices). Le pourcentage de saumure injecté dépendra de la pression de saumure et de la vitesse de défilement.

L'effet mécanique consiste à répartir de façon homogène la saumure ou les additifs sur l'ensemble des produits à malaxer. Une pale assure ce travail en imprimant des mouvements horizontaux et verticaux à l'ensemble de la charge. On optimise ainsi les cinétiques d'absorptionabsorption.

Le travail mécanique permet aussi l'attendrissage (de la viande). Ensuite on fait le vide (600 et 50 mbar) ça permet d' augmenter les espaces inter-fibrillaires des produits malaxés par la réduction de la pression. Le vide facilite la diffusion de la saumure ou des additifs au cœur des tissus et améliore l'extraction protéique si nécessaire. Parallèlement, on évite les recontaminations aériennes et on limite les oxydationsoxydations. C'est comme ça qu'on arrive à faite environ 20 kgkg de jambon avec environ 10 kg de viande de porc, jambon souvent trop salé par ailleurs comme toute la cuisine industrielle.

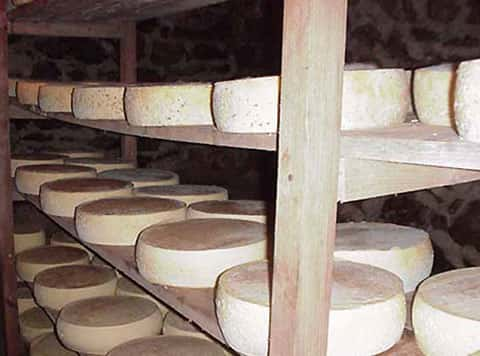

B) Toute l'industrie du fromage utilise aussi du sel en quantités importantes qui joue un rôle comme agent de sapidité et conservateur.

Son hygroscopie facilite le drainagedrainage lors de la phase du caillé et complète l'égouttage. Il permet l'affinage (sélection dans le développement des micro-organismes) et l'activité des enzymesenzymes. Il existe différentes méthodes pour saler le fromage : le salage en saumure, le plus courant : la différence de concentration entre la pâte du fromage et la saumure provoque une diffusion du sel dans la pâte, et une déshydratation du caillé, le salage à sec en surface et le salage à sec dans la massemasse du caillé avant moulage pour certains fromages tels que le cantal ou le cheddar.

C) Les beurreries, les boulangeries, les industries des plats précuisinés etc.

Ils utilisent aussi beaucoup de sel mais nous ne pouvons tout détailler...

4 - Le traitement adoucissant de l'eau

serait un second bon exemple d'utilisation du sel, très brièvement voici le principe : les responsables de la duretédureté de l'eau sont les ions Ca++ et Mg++. L'adoucissement par permutation sodique consiste à utiliser une résine échangeuse de cationscations fortement acide, régénérée sous forme de sodium. Mise en contact avec une eau dure, elle fixe les ions Ca et Mg et cède les ions Na dont elle est porteuse. Lorsque la résine est saturée, on procède à sa régénération à l'aide d'une solution riche en sodium, préparée à partir de sel raffiné. L'adoucissement de l'eau est utilisé, en usage domestique, dans les lave-vaisselle et, dans l'industrie, pour la production de vapeur et le chauffage.

Une autre utilisation -industrielle- particulière- du sel est le stockage dans les couches de sel dans le sol ou dans les mines de sel.

L'évacuation finale de déchets radioactifsdéchets radioactifs, des centrales nucléairescentrales nucléaires, entre autres, dans des cavités souterraines est déjà une réalité, ce qui prouve la faisabilité de ce type de projet.

Entre 1967 et 1978, l'Allemagne a mis en dépôt des déchets de faible activité dans la mine de sel d'Asse dans le cadre d'un projet de démonstration. Un dépôt de déchets de faible et moyenne activité a été exploité dans le dôme de sel de Morsleben entre 1981 et 1998. Ces deux installations sont aménagées à plus de 500 mètres de profondeur.

Une première dans le monde a été la mise en œuvre, aux États-Unis, d'un dépôt géologique pour les déchets à longue vie le 26 mars 1999 : le " Waste IsolationIsolation Pilot Plant (WIPP) " au sud-est du Nouveau Mexique. Les déchets mis en dépôt contiennent une proportion significative d'éléments à vie longue, bien que les déchets de haute activité thermogènes soient exclus de cette installation. Les déchets sont placés dans des cavités aménagées à 650 mètres de profondeur dans une formation de sel en couche.

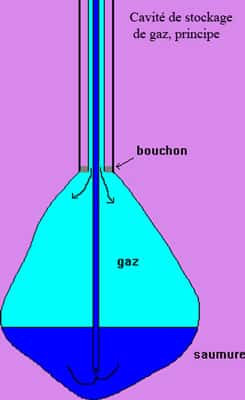

5 - Stockage des hydrocarbures

(Voir à ce sujet le No 85 de mars 2003 de la revue Géochronique qui traite de tous les cas de figure du stockage souterrain)

Des milliers de cavités souterraines ont été créées dans le monde pour le stockage des hydrocarbures. Ce procédé est le plus sur pour les grands volumesvolumes d'hydrocarbures car le risque d'incendie et d'explosion est nul en l'absence d'oxygèneoxygène et il est le plus économique en matière d'occupation du sol. Dans le cas des couches de sel qui nous occupe ici on creuse les cavités par dissolution. La halite se présente en couches qui peuvent atteindre plus de 1000 m d'épaisseur ou en dômes dont les épaisseurs sont plus grandes encore. En plus la halite est très soluble à l'eau, elle a une très faible porositéporosité (fermée) et une perméabilité très basse. A une certaine profondeur l'état des contraintes appliquées sur le massif est quasiment hydrostatique ce qui correspond au poids des terrains susjacents soit environ 230 à 300 barbar à 1000 mètres.

Les cavités sont creusées par un seul puits de 500 à 1500 m de profondeur dans lequel on injecte de l'eau et le sel est extrait de la couche saline sous forme de saumure : 1 m3 de sel génère 8 m3 de saumure qui est envoyée à une usine productrice de chlore. La cavité est creusée de façon à lui donner une forme biconique forme géométrique la plus résistante. Cependant lors du creusement il faut faire attention a toujours maîtriser l'évolution de la forme de la cavité afin de ne pas percer la couche de sel supérieur ou inférieur. Une forme quelconque de la cavité pourrait causer son effondrementeffondrement. Le cônecône est haut d'environ 120 m et a un rayon à la base de 60 à 80 m. Les cavités de Tersanne ont un volume d'environ 200.000 m3, les plus grandes cavités actuellement en réalisation à Etrez ( Lyon ) ont un volume de 400.000 m3.

Il faut compter environ 1 an pour un obtenir un volume de 100 000 m3.

Dans le cas des hydrocarbures liquides (pétrolepétrole etc.) on compense toute quantité d'hydrocarbure injectée ou soutirée par une même quantité de saumure ce qui nécessite de grands réservoirs de saumure.

Les hydrocarbures gazeux sont stockés différemment : la pression du gaz injecté doit vaincre la charge hydrostatique qui correspond à la hauteur de saumure (100m soit 120 bars). Il n'y a donc aucune manutention de saumure après creusement de la cavité qui est exploitée par compression-détente. Le volume de la cavité est très grand et une très petite variation de pression correspond à des quantités importantes de produit.

Pour le butane ou le propanepropane ou l'éthane il n'y a pas de problème de toxicitétoxicité s'ils diffusent (dilution suffisante) dans l'environnement, dans les nappes souterraines par exemple , il n'y a donc pas besoin de construction particulière dans le réservoir.

Quelques phénomènes de subsidencesubsidence ont été constatés comme par exemple la mise en danger de certaines habitations en Hollande actuellement.

Sur le site de Tersanne on a constaté un affaissementaffaissement de 20 mm en surface depuis 1982. Les problèmes et les risques sont plus importants au niveau des vannes en surface (défectuosités et erreurs humaines) qu'au niveau du stockage lui-même.

Si la surface s'affaisse un peu le fond lui a tendance à remonter et la perte de volume peut devenir importante. Plusieurs cavités sont en voie d'agrandissement et là se posent les problèmes de contrôle de l'agrandissement d'une part, de la vitesse de lessivage qui doit être compatible avec les moyens en surface et le dégazagedégazage de la saumure (la quantité de gaz dépend aussi de la vitesse de dissolution). On peut atteindre des volumes de 500 000m3 et des pressions de stockage de 90 bar.

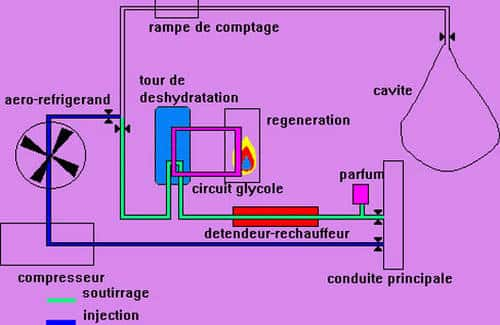

6 - Exploitation de la cavité

Pour injecter du gaz, il suffit de le comprimer à une pression supérieur à celle de la cavité. Pour soutirer il suffit d'ouvrir les vannes et de laisser le gaz sortir après l'avoir détendu à la pression du gaz des conduites. Ce type de stockage permet de répondre très rapidement a des demandes de mouvement de gaz : en quelques heures, on peut passer de la phase de soutirage de gaz, à l'opération d'injection de gaz dans la cavité.

- L'injection. Lors de la phase d'injection, le gaz est comprimé pour passer de 60 bar ( pression dans les gazoducsgazoducs ) à 200 - 220 bar ( pression de stockage dans les cavités salines ). Pour cela on utilise un motomoto compresseur ou une turbine à gazturbine à gaz.

Le gaz une fois comprimé doit être refroidit. Il passe alors par des aéros réfrigérants (grand ventilateurs ). Le gaz est alors compté lors de son passage dans une rampe de comptage. Il est ensuite injecté dans la cavité.

- Le soutirage est un peu plus complexe. A la sortie de la cavité, le gaz s'est enrichie en eau (humidité de la cavité ). Il faut donc le débarrasser de son eau avant tout traitement. Pour cela il passe dans la tour de régénération. Là il entre en contact avec du glycol qui a comme propriété d'absorber l'eau. Le gaz en sortie est donc sec. Mais il faut régénérer le glycol ensuite ! Une fois sec, le gaz est compté puis détendu à la pression du réseau (60 bar ). Mais, sa température chute, il faut donc le réchauffer pour éviter le gelgel qui pourrait boucher les conduites. NB. La pression dans la cavité ne doit jamais descendre en dessous de 80 bar afin de pouvoir compenser la forte pression du terrain (300 bar ) et par la même éviter, tant que possible, la réduction de taille de la cavité. En effet, la roche réagit sous l'effet de la pression