au sommaire

Les matériaux

L'extraction, la mise en forme et la mise en ouvre de chacun des matériaux utilisés à Guédelon va nous permettre de découvrir, suivre et comprendre le "lexique" du chantier.

La Pierre :

C'est un grèsgrès ferrugineux de couleur variant du quasi noir au blond miel en présentant toute la gamme des ocresocres.

Gros blocs de pierre © Photo Guédelon

Elle est extraite du front de taille de la carrière par les carriers qui cassent, à l'aide de coins et de masses, la veine de roche en blocs transportables.

Après vient le transport des blocs soit par l'homme (brouette, brancard, traîneau) soit par charrette à cheval.

Certains blocs de petite taille vont directement dans les mains des maçons qui vont soit les équarrir sur place soit les utiliser tels quels dans le murmur.

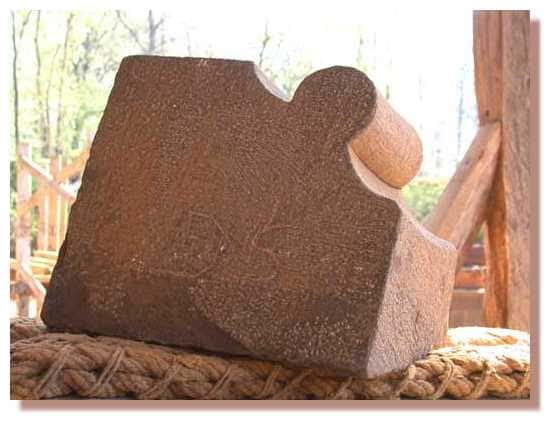

¨Pierre sculptée © Guédelon

D'autres blocs vont d'abord passer dans la loge des tailleurs de pierre qui, grâce à leurs ciseaux : pointerolle, bédanebédane (pour les surfaces) ou encore chasse (pour les arêtes), qu'ils frappent avec le maillet, vont façonner des pierres «de taille » aux faces parfaitement dressées. Les maçons, sous les directives de l'appareilleur, vont assembler les moellons avec le mortier (chauxchaux grasse aérienne naturelle + sablesable + eau).

Le Bois :

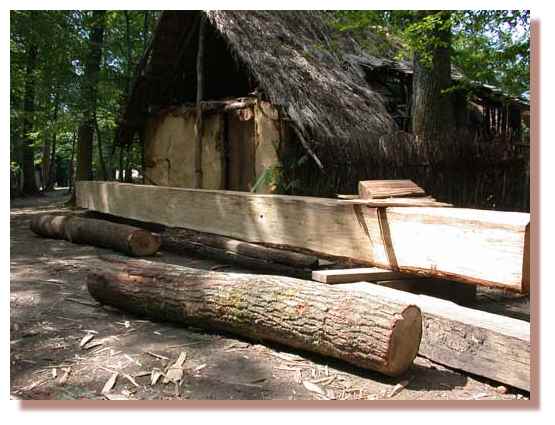

Dans la forêt s'activent les essarteurs qui abattent les arbresarbres, déssouchent, et préparent la future clairière de culture. Après eux, les scieurs de long débitent les tronc d'essence noble (chêne, chataigner.)) en poutrespoutres et planches qui seront ensuite assemblées en charpentescharpentes grâce au savoir-faire du charpentier.

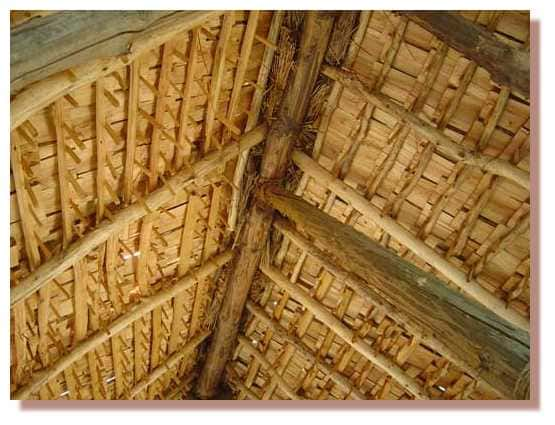

Vue dessous de toit © Photo Guédelon

D'autres activités sont liées au travail des essarteurs et de leurs familles : le fagotage, la fabrication du charboncharbon de boisbois avec les essences de bois les moins nobles, la récolte des écorces pour le tannage des peaux .

Sur le chantier, le bois va servir à construire les machines : cage d'écureuilécureuil, cabestans, leviers mobilesmobiles, ainsi que les rampes et échafaudageséchafaudages. Les brouettes, traîneaux et brancards seront également confectionnés en bois et n'oublions pas les seaux et tonneaux pour l'eau. Les appareils de contrôle à part le fil :(niveau , règle, équerre) ainsi que tous les manches d'outils naîtront de bois soigneusement sélectionnés (souplesse, dureté, indéformabilité.)

Tronc d'arbres © Photo Guédelon

Et enfin, le bois c'est la chaleur, aussi bien pour le feu de chantier que pour le four de la potière

Le Fer :

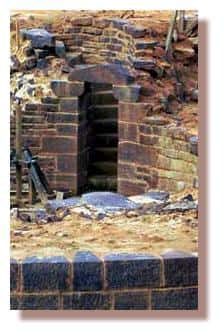

Le grès ferrugineux que nous avons découvert au chapitre "pierre" donne également la possibilité d'en extraire le mineraisminerais de ferfer. Des veines exceptionnelles ont jadis (époque celtique) permis à notre contrée (la Puisaye) de devenir un site majeur en matièrematière de métallurgie pré-médiévale.

Ces pierres de grès ferrugineux vont être portées à une moyenne de 950 / 1000 degrés dans des fours semi-sphériques en argileargile, puis après deux jours de cuisson au charbon de bois, on casse la voûte d'argile pour récolter la "loupe" de fer dans la partie basse du four.

Ce bloc de fer plus ou moins pur va ensuite être travaillé par le forgeron qui va l'épurer et le former en vue des multiples commandes qu'il reçoit du chantier : clous, outils, chaînes, armes, gonds et ferrures. Dans sa forge, le soufflet apporte son supplément d'oxygèneoxygène au foyerfoyer de charbon de bois pour atteindre des températures que le moyen âge ne sait pas mesurer mais qu'il dénomme par ses couleurs : gorge de pigeon, rouge sombre, jaune d'or, blanc brillant.

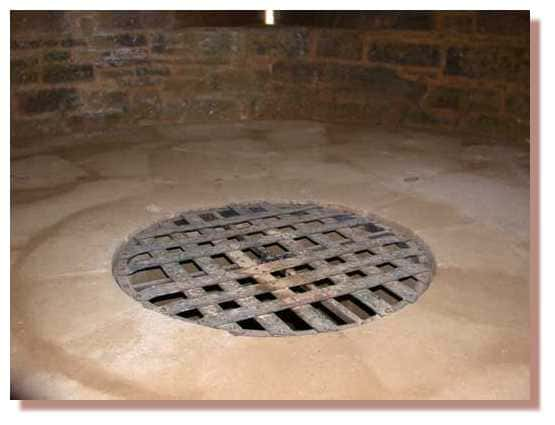

Grille cellier © Photo Guédelon

La pièce amollie par le feu du foyer sera façonnée sur l'enclume à l'aide de marteaux de formes et de poids divers, on peut citer le gros Darraque.

Certains outils (de frappe ou de coupe) auront besoin d'être trempés pour en augmenter la dureté. L'eau, ou plus traditionnellement l'urine, vont servir de bain de trempage, opération qui consiste à immerger quelques secondes la pointe ou le tranchant d'un outil (ou d'une arme) dans un liquideliquide pour provoquer une réaction physiquephysique moléculaire qui en augmente la dureté.

Mais ce trempage augmente aussi la fragilité au cassagecassage aussi doit on effectuer un "revenu" sur l'outil en :

1° faisant une trempe rapide (+/- une seconde),

2° ressortant l'outil du liquide,

3° laissant la chaleur "revenir" sur la partie trempée(jusqu'à rouge sombre),

4° ré-immergeant le tout en final.

D'autres techniques de traitement du fer battu sont connues au XIII° comme le rebattage, le recuit, la cémentationcémentation ou l'aciérage partiel. Il faudra attendre quelques siècles pour voir apparaître le haut fourneau et maîtriser enfin la technologie de l'acieracier.

Le Mortier :

A la base du mortier médiéval se trouve la pierre calcaire, la plus pure possible.

Ces blocs de calcairecalcaire vont être cuits dans des fours à chaux, par des chaufourniers, à 800 degrés durant trois jours. Après refroidissement et destruction du four on obtient de petits blocs de chaux vivechaux vive. Ce matériaumatériau, extrêmement dangereux (basique) va devoir être éteint par barbotage actif dans l'eau jusqu'à obtention d'une pâte semi crémeuse : la chaux grasse éteinte.

Cette chaux dite aussi naturelle et aérienne (qui "prend" à l'airair) possède plusieurs qualité utiles pour un grand chantier : elle se stocke longtemps en l'état (plusieurs semaines dans des fosses humides) et elle prend lentement (le phénomène de prise à cour peut atteindre des dizaines d'années, voire plus, ce qui permet aux pierres des prises d'assises sans tensions internes).

Ce type de chaux cessera d'être utilisé à l'arrivée des cimentsciments, contrairement aux autres chaux encore en action (chaux maigre, chaux blanche hydraulique, fleur de chaux etc.)

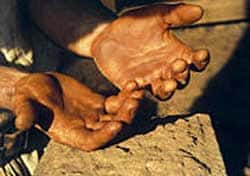

Pour obtenir notre mortier sur le chantier de Guédelon nous mélangeons une partie de cette chaux avec deux parties de sable (elle-même composée de 2/3 de sable argileux plus 1/3 sable rivière) le tout étant très peu mouillé d'eau du site (argileuse). C'est le travail des gâcheurs qui vont charger ensuite ce mortier dans des harnais ou sur des plateaux-hotteshottes que des oiseaux vont aller livrer jusqu'en haut des échafaudages, près des maçons.

La Terre :

Guédelon se situe en Puisaye, région historiquement réputée pour la qualité de ses ocres et de ses argiles.

Une poterie immémoriale s'y est développée et y perdure encore aujourd'hui.

Deux principales filières d'utilisation de la terre sont présentes sur le site : la terre crueterre crue, qui servira à fabriquer le torchis et les briques crues ; et la terre cuite, qui servira à la poterie et à la tuilerie.

Le torchis est un matériau compositematériau composite formé de boue d'argile mêlée de paille (et/ou fibres diverses : végétales ou animales).

Cette mixture en l'état de pâte ferme est plaquée (face interne et face externe en liaison) sur un treillage vertical de gaulis fixés dans les murs extérieurs de charpente des maisons.

Après séchage on obtient des murs aux qualités d'isolation phoniqueisolation phonique et thermiques remarquables. La tenue dans le temps de tels murs est aussi surprenante (surtout si l'embase du mur est maçonnée).

La poterie, elle, nécessite la recherche de veines d'argile très pure ; Guédelon offre des veines d'argile noire de très bonne qualité.

Le "trou à potier" marque le lieu d'exploitation de ces couches, parfois jusqu'à plusieurs mètres de profondeur. L'argile de base sera ensuite travaillée, pétrie longuement, épurée et rendue homogène elle sera stockée sous forme de "pains d'argile". Ensuite vient le tournage des formes sur tour à pied (ou au bâton) puis séchage et cuisson. Le XIII° siècle en Puisaye ne connaît pas encore le grès vernisvernis (cuisson à 1200°en four "couché") et utilise le four "debout" pour des terres cuites (900°).

- Le Chanvre :

Au moyen âge le chanvre apparaît le centre d'une mini économie assez complexe.

Cette humble plante va, en effet, fournir la fibre à corde, la fibre à tissu, l'huile à lampe, le tourteau alimentaire, l'allume, voire l'excitant du pauvre.,

De cette graine (le chènevis) va naître un réseau d'activités remarquable. De culture peu exigeante quand au sol et aux fumures le chanvre va donner une plante à la longue tige fibreusefibreuse étageant des feuilles lancéolées de belles dimensions.

A la récolte ces hautes herbes sont gerbées et l'on procède à l'erussage (battage pour récolte des graines pour saisonsaison future et pressionpression pour huile à lampe), puis les gerbes sont mises à "rouissage" dans des fosses immergées. Après ramollissement puis égouttage et séchage, ce sera le broyage pour séparer la moelle de ses fibres qui seront ensuite peignées et mises en filasse puis filées selon leur destination (corde ou tissus).

La moelle servira à la confection de tourteaux alimentaires qui seront stockés pour les cas de disette. Les brisures sèches serviront d'allumes (boutefeux ) .

Sur le chantier, la corde est présente pour tous les liens, pour les cordages de levage, pour les ceintures, les harnais du pauvre et pour la "corde à treize nouds" le merveilleux outil de mesure et traçage médiéval.