au sommaire

Des chercheurs allemands du LBF (Fraunhofer Institute for Structural Durability and Reliability LBF, à Darmstadt) ont mis au point une nouvelle technique d’assemblage pour des composites légers. À l'origine de l'invention : un adhésif structurel à élasticité variable, en d'autres mots, une colle qui assure souplesse ou rigidité selon les besoins.

Pour mieux comprendre l'importance de la découverte, il faut savoir que les industriels du secteur des transports notamment, cherchent aujourd'hui à réduire la masse des véhicules. Pour les constructeurs automobilesautomobiles, par exemple, il s'agit ainsi de diminuer les émissions de CO2. Selon l'AdemeAdeme, une réduction de masse de 100 kgkg équivaudrait à une réduction d'environ 8 à 10 g de CO2/km. Peu à peu donc, des matériaux composites remplacent les matériaux métalliques traditionnellement utilisés. Des composites d'aluminium ou de magnésiummagnésium, mais aussi des plastiquesplastiques à renfortrenfort fibre de carbonefibre de carbone. Mais surtout, des matériaux qui ne peuvent pas être soudés. La maîtrise des techniques d'assemblage de matériaux composites dissemblables est donc devenue un enjeu majeur pour l'industrie.

Pour Jan Spengler, ingénieur chimiste au LBF, le collage représente la meilleure des solutions. C'est pourquoi son équipe a choisi d'étudier tout particulièrement les propriétés des adhésifs dits structuraux. Comme leur nom l'indique, ils apportent à la structure même une stabilité supplémentaire. Et ces collages permettent de supporter, à température ambiante, des contraintes supérieures à 7 MPa (mégapascals), des contraintes aussi importantes que celles supportées par des assemblages mécano-soudés.

Grâce à son double mécanisme de durcissement, la colle inventée par des chercheurs allemands présente des propriétés élastiques variables. De quoi assurer des assemblages plus durables que ceux obtenus avec des adhésifs classiques. © Fraunhofer LBF

Des assemblages tout à la fois rigides et élastiques

Pendant un an et demi, les chercheurs du LBF se sont plus spécialement intéressés aux adhésifs structuraux qui présentent un double mécanisme de durcissement. Dans un premier temps, ces colles prennent sous l'effet de l'humidité, de la chaleurchaleur ou encore d'un rayonnement UVUV. Un nouveau stimulus permet de provoquer une seconde phase de durcissement. Les adhésifs de ce type qui existent déjà sur le marché conduisent à des assemblages d'élasticité et de rigidité constantes en tous points. Ceux développés par les équipes du LBF présentent une élasticité variable.

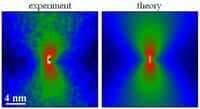

La première phase de durcissement est déclenchée par la chaleur. Elle apporte au produit souplesse et flexibilité. La seconde phase de durcissement résulte d'une exposition aux UV. Une exposition qui peut être limitée à un segment spécifique de l'assemblage. Sous l'effet des UV, les chaînes polymèrespolymères présentes dans l'adhésif réticulent. Elles se lient pour former un réseau mais uniquement à cet endroit précis. On observe alors la création, localement, d'une zone présentant une plus grande rigidité. La méthode a permis aux chercheurs du LBF de créer un plastique collé moitié dur, moitié souple.

Grâce au gradientgradient de rigidité obtenu avec la colle mise au point par les équipes du LBF, la tenue des assemblages est significativement prolongée. L'adhésif peut en effet être rendu élastique sur ses bords extérieurs. De quoi mieux absorber les pics de contraintes que l'on observe traditionnellement à cet endroit sur les assemblages de pièces pour automobiles. Le centre de la couche adhésive est quant à lui beaucoup plus rigide. Il assure ainsi la stabilité structurelle de l'ensemble.