Vous pensiez que l’impression 3D était réservée aux pièces complexes et aux prototypes ? Détrompez-vous : la fabrication additive est en train de complètement bouleverser la production industrielle, comme nous l’explique Yann Raguel, directeur des solutions de fabrication pour la région Europe chez le fabricant d’imprimantes Stratasys.

au sommaire

Il y a quelques années, on a présenté l’impression 3D comme un moyen ludique d'imprimer des mugs et des figurines en plastiqueplastique chez soi. Très peu de particuliers se sont en réalité équipés. En revanche, l'impression 3D est bel et bien en train de révolutionner l'industrie - où elle est d'ailleurs plutôt appelée « fabrication additive ». Aéronautique, électronique, santé, automobileautomobile, construction... tous les secteurs sont concernés. Yann Raguel, directeur des solutions de fabrication pour la région Europe chez le fabricant d'imprimantes Stratasys, nous raconte les avantages de ce nouveau mode de fabrication.

Futura : Quand a vraiment décollé l’impression 3D dans l’industrie ?

Yann Raguel : Je dirais qu'on observe une forte accélération depuis deux ou trois ans. Au départ, l'impression 3D était surtout utilisée pour le prototypage ou les pièces complexes, mais nous constatons à présent une forte diversification des usages et des secteurs concernés, dans le médical, l'automobile, le ferroviaire, le sportswear, l'aménagement intérieur ou même les biens de consommation.

Futura : Pourquoi les entreprises se sont-elles mises à l’impression 3D ?

Yann Raguel : Lorsque l'industrie chinoise a été stoppée net l'an dernier, les entreprises se sont aperçues qu'elles étaient très dépendantes de leurs approvisionnements à l'étranger. Aujourd'hui, elles souffrent de la pénurie de conteneurs ou de composants clés pour leurs produits. L'impression 3D est un moyen de reprendre le contrôle de sa chaîne d'approvisionnement : on ne dépend ni d'un fournisseur ni du transport ; on peut fabriquer des produits variés en interne et relocaliser une partie de sa production.

Futura : Peut-on parler d’une vraie industrialisation de la 3D ?

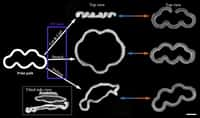

Yann Raguel : Absolument. Les nouvelles techniques que nous venons de lancer, comme le SAF (Selective AbsorptionAbsorption FusionFusion), permettent d'imprimer des dizaines de milliers de pièces à la suite. L'imprimante dépose un fluide sur un lit de poudre, puis on fait fondre la matièrematière grâce à une lampe infrarougeinfrarouge pour obtenir la forme désirée. Cela permet d'uniformiser la production comme sur une chaîne de fabrication classique, tout en réduisant les défauts. On peut ainsi fabriquer des milliers de pièces pour une voiture, par exemple des grilles d'aération, des conduites d'airair ou des porteporte-gobelets.

Futura : Quel est intérêt d’imprimer des pièces en 3D plutôt que de les fabriquer sur une chaîne de production classique ?

Yann Raguel : Je vais prendre un exemple. Dans un train, vous avez des milliers de composants susceptibles de se casser ou de tomber en panne. Sauf que vous ne savez pas quand vous aurez besoin de les remplacer, ce qui oblige à constituer un énorme stock de pièces de rechange. Avec l'impression 3D, vous avez juste besoin de stocker un fichier numérique, et lorsqu'une pièce cède, de l'imprimer à la demande.

“L’impression 3D est un moyen de lutter contre l’obsolescence programmée”

Pensez aussi à tous les appareils ménagers, que l'on n'arrive souvent pas à réparer parce que le fabricant ne dispose plus des pièces détachées. L'impression 3D est un excellent moyen de lutter contre l’obsolescence programmée et d'augmenter la duréedurée de vie d'un produit ! Mais ce n'est pas tout. Car cela permet aussi de simplifier les composants, parce qu'on va, par exemple, pouvoir remplacer trois pièces par une seule. Cela donne des pièces plus solidessolides, de meilleure qualité et moins susceptibles de tomber en panne.

Futura : Mais tout de même, c’est très lent l’impression 3D quand on voit des machines qui mettent des heures à déposer des couches de matière !

Yann Raguel : Il faut remettre les choses en perspective. Avec la SAF, on imprime environ 150 pièces de 10 centimètres en 12 heures. Au bout d'un mois, vous avez donc 9.000 pièces. Si vous voulez le faire avec une machine classique, il faut d'abord fabriquer un moule, ce qui prendra au minimum huit à douze semaines. Entre-temps, vous avez zéro production ! L'impression 3D permet de lancer immédiatement un produit, et si jamais il ne marche pas, vous n'avez pas sur les bras un moule fabriqué pour rien. En plus, vous pouvez personnaliser les pièces, par exemple ajouter une texturetexture « cuir » ou « tissu » sur un siège de voiture. On peut ainsi offrir plus d'options au client sans augmenter les coûts.

Futura : Le domaine médical est l’un des premiers utilisateurs de l’impression 3D. Pouvez-vous nous donner des exemples ?

Yann Raguel : Comme je le disais, l'impression 3D permet de personnaliser les objets, ce qui est idéal pour fabriquer des semelles orthopédiques sur mesure, des gouttièresgouttières dentaires, des implantsimplants ou des prothèsesprothèses. Bientôt, vous n'aurez plus un gros plâtreplâtre quand vous vous cassez le bras, mais une prothèse ouverte en polymèrepolymère imprimée en 3D, qui utilise moins de matière et laisse respirer la peau. Nous avons aussi noué un partenariat avec le CHU de Bordeaux, qui modélise des reinsreins en 3D reproduisant la morphologiemorphologie exacte du patient. Cela permet au chirurgien de mieux visualiser l'opération à effectuer et d'éviter les dommages sur les artèresartères et les vaisseaux adjacents.

Au départ, les imprimantes 3D ne marchaient qu’avec du plastique. Mais maintenant on voit plein de nouveaux matériaux, du métal, du verre ou même de la bio-impression ! Cela veut-il dire que l’on peut potentiellement imprimer n’importe quoi en 3D ?

Ce n'est pas si simple que ça, notamment quand on veut obtenir des pièces composées de plusieurs matériaux différents. Chacun ayant sa propre température de fusion, il est difficile de les mélanger sur un même objet. Il est possible par contre d'avoir un objet composé de plusieurs couleurscouleurs ou avec des résines transparentes. On travaille aussi du plastique biosourcé à base d'huile de ricinricin. C'est un matériaumatériau entièrement d'origine végétale qui peut être recyclé à l'infini : en fin de vie, la pièce et fondue et réimprimée. Un exemple parfait d'économie circulaireéconomie circulaire !