La fabrication additive métallique permet de produire des pièces aux géométries complexes. Le tout avec un budget et dans un temps maîtrisés. La qualité du produit fini dépend alors bien sûr de la qualité de la matière première et de la précision de la machine. Mais aussi des gaz de procédé qui sont employés à chaque étape de la chaîne de fabrication.

au sommaire

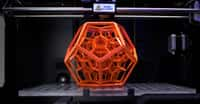

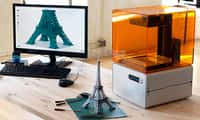

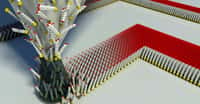

Tournage, sablage, découpage ou encore fraisage. Traditionnellement, on produit les pièces métalliques à l'aide de techniques dites d'usinage. Des techniques qui ont pour point commun d'enlever de la matièrematière pour donner à la pièce la forme voulue. La philosophie mise à œuvre dans la fabrication additive métallique - que l'on désigne aussi sous le nom d'impression 3D métal - est radicalement différente. L'idée : fabriquer une pièce à partir de fines couches de poudre métallique mises en fusionfusion par un faisceau laserlaser couplé à un modèle CAO de la pièce à produire. Ainsi, la pièce est construite couche par couche.

L'efficacité du procédé dépend de la qualité de la machine, de la poudre métallique et du laser. Mais elle dépend aussi d'un élément plus discret et pourtant indispensable : le gaz. Et c'est dès le stade de la fabrication des poudres métalliques que ce dernier entre en jeu. Pour obtenir des poudres de qualité, l'industrie recourt généralement à un procédé dit d'atomisation. De fines gouttelettes de métalmétal en fusion sont pulvérisées grâce à un jet de gazgaz inerte - argonargon ou azoteazote - sous haute pressionpression. Les gouttelettes se solidifient et constituent la poudre métallique. Une poudre dont la qualité et les propriétés dépendent largement du gaz employé. Notez qu'il est également possible d'atomiser à l'eau, mais il faut ensuite réduire les oxydes sous atmosphèreatmosphère hydrogènehydrogène. Et une fois les poudres obtenues, c'est encore grâce à un gaz - l'argon, l'azote ou l'héliumhélium - qu'elles sont protégées de l'humidité et de l'air ambiant.

Le gaz, indispensable à tous les stades de la fabrication additive métallique

Au stade de la fabrication additive en elle-même, les gaz ont encore un grand rôle à jouer. Azote, argon ou encore hélium protègent en effet les machines en fonctionnement et leur environnement direct contre le risque d'inflammationinflammation des poudres de métal. Ils aident aussi à maintenir la qualité de la fusion. Et ils protègent les matériaux en fusion de l'humidité pour éviter l'oxydationoxydation et assurer la qualité de la pièce finie. Au cœur de la chambre de production, il est indispensable de maintenir une atmosphère contrôlée. Pour éviter que les propriétés du produit fini ne soient altérées. Seul un mélange de gaz parfait permettra de fabriquer aussi bien des pièces hyper résistantes que des pièces creuses et légères. Il permettra d'éviter les porositésporosités et les fissures et également de donner à la pièce la texturetexture voulue.

Arrive ensuite la dernière étape, celle du parachèvement. La pièce devra d'abord être refroidie sous atmosphère neutre antioxydante. Et elle devra être nettoyée. Car au cours de l'opération, des résidus de poudre métallique - ou d'autres substances indésirables - peuvent s'accumuler sur la pièce, notamment si celle-ci comporte des creux. Là encore, les gaz peuvent être d'un soutien précieux. Le dioxyde de carbone, par exemple, qui sous forme d'une neige carboniqueneige carbonique propulsée à grande vitessevitesse, pourra aider à nettoyer la pièce.