au sommaire

Au XIVe siècle, les hauts fourneaux mesurent quelques mètres de haut (5 à 7 en général) et on utilise encore du charboncharbon de boisbois et non du cokecoke. Puis la chimie s'en est mêlée... Découvrez le fonctionnement d'un haut fourneau.

Comment fonctionne un haut fourneau ? © Zephylwer0, DP

On a, en France, de très beaux sites de hauts fourneaux, classés monuments historiques au titre de la protection du patrimoine industriel, qui constitue une partie importante de l'histoire du pays.

Voici deux exemples choisis ici :

- le haut fourneau des forges de Dampierre-sur-Blévy : un vestige exceptionnel de l'industrie sidérurgique du XVIIe siècle (les hauts fourneaux, la chaussée de l'étang et la halle à charbon sont classés Monuments historiques).

- le haut fourneau de La Guerche-sur-l'Aubois.

Sortie du haut fourneau.

En 1722, Réaumur a l'idée de fabriquer du fer malléable à partir de la fonte en oxydant la fonte blanche cassante pour en enlever le carbone avec de la craiecraie ou de la chauxchaux. Cette idée sera appliquée beaucoup plus tard de manière industrielle avec le procédé Thomas.

Au XVIIIe siècle, une série de savants se penchent sur la question parmi lesquels Lavoisier, Bergman, Berthelot, Monge : on cherche à comprendre l'alliage fer-carbone.

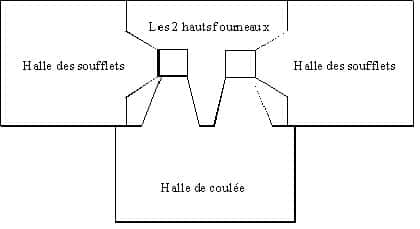

Schéma de la disposition du haut fourneau de Dampierre-sur-Blévy.

Le puddlage

En 1783, Cort et Onions découvrent la technique du puddlagepuddlage. On y utilise un four à réverbère qui évite complètement le contact entre le fer et le carbone |07bed48aa68bc474d7e894be7284de73|-combustiblecombustible). Ce sera, pendant plus de la moitié du XIXe, la seule méthode utilisée pour obtenir du fer malléable (voir la page réalisations). C'était aussi, sans le savoir ni l'expliquer, la seule façon d'éviter les oxydes de phosphorephosphore stables aux températures de l'époque et nuisibles.... Ce procédé est complètement abandonné.

La Guerche-sur-l'Aubois.

1850 voit le début de la métallurgie « moderne » avec, en Angleterre, Darby qui remplace le charbon de bois par de la houillehouille dans les haut-fourneaux de l'époque.

Site industriel de hauts fourneaux.

Dès lors, on entre dans un processus tout à fait industriel avec des hauts fourneaux qui vont atteindre jusqu'à 80 m de haut, 5.000 mètres cube, des températures de 1.600 degrés et des productions en continu jusqu'à 10.000 tonnes par jour...

Les procédés évoluent, la coulée se fait en continu et la fonte passe directement en laminoirlaminoir, lesquels prennent des proportions gigantesques avec par exemple plus de 500 m de long pour le laminoir de Dunkerque (Arcelor-Usinor). Un haut fourneau ne s'arrête jamais pendant les dix ans de son existence...

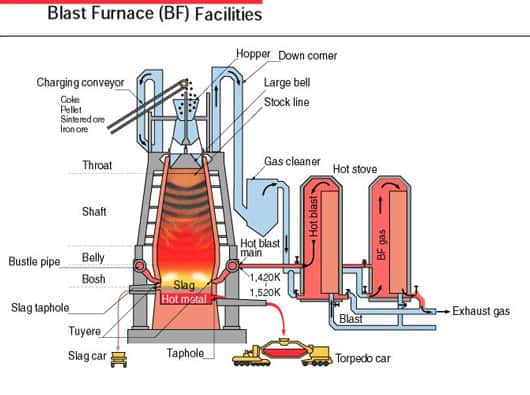

Le haut fourneau et ses annexes. © Mis à disposition gracieusement par energymanagertraining.com

Dans un haut fourneau, on obtient des fontes de première fusionfusion : c'est la fonte de base qui est obtenue directement par le traitement du mineraiminerai. Une fonte est un alliage métallique dont l'élément essentiel est le fer, et dont la teneur en carbone est supérieure à 2 %.

Le déroulement des opérations est le suivant :

- Extraction du minerai.

- Concassage, broyage.

- Enrichissement pour éliminer le plus possible de gangue.

- Agglomération pour en faire des blocs.

- Réduction de ce minerai dans un haut fourneau par chauffage avec le coke : il est impossible d'utiliser du charbon comme matériaumatériau réducteur, car il se ramollit à chaud et colmaterait le haut fourneau. Le coke, quant à lui, ne se ramollit pas et conserve toute sa résistancerésistance mécanique pendant sa combustioncombustion.

Les sulfuressulfures et les carbonates sont transformés en oxydes par grillage. Les oxydes peuvent, si nécessaire, être enrichis par broyage et par flottation. Ils sont ensuite conditionnés par agglutinationagglutination, sous forme d'éléments calibrés, avec incorporation éventuelle d'une quantité variable de carbone, sous forme de poussière de coke ou de charbon pulvérulentpulvérulent. La quasi-totalité du minerai de fer est actuellement traitée dans des hauts fourneaux, tours creuses faites en matériaux réfractairesréfractaires, dans lesquels il est chargé par couches alternées avec du coke. Dans les hauts fourneaux traditionnels, on injecte à la base de l'airair permettant de faire brûler le coke dans une atmosphèreatmosphère réductrice, produisant du monoxyde de carbonemonoxyde de carbone, gazgaz qui réduit l'oxyde de fer en fer naissant liquideliquide. Ce fer ruisselle sur le coke et se charge en carbone pour produire un alliage fer-carbone, appelé fonte. La fonte s'accumule à la base du haut fourneau dans un creuset d'où elle est régulièrement prélevée. Le bain de fonte est surmonté d'une couche liquide, le laitier (composé de silicatessilicates et d'aluminate de chaux), qui est soutiré séparément.

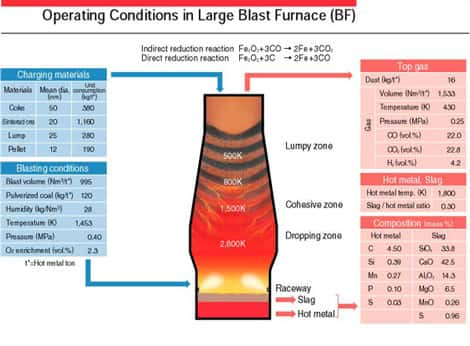

Fonctionnement du haut fourneau. © Mis à disposition gracieusement par energymanagertraining.com

Bilan de matièrematière pour une tonne de fonte. (Note : 1.000 Nm3 à 1.200 degrés C = 1,3 tonne air/tonne de fonte.)

| Entrées | Sorties | ||

| aggloméréaggloméré | 1500 kgkg/tf | fonte | 9000 tf/j |

| minerai rocheux | 150 kg/tf | laitier | 330 kg/tf |

| coke | 295 kg/tf | gaz gueulard | 1480 Nm3/tf |

| charbon | 180 kg/tf | poussières | 10 kg/tf |

| ventvent chaud | 970 Nm3/tf | --- | --- |

| oxygèneoxygène | 15 Nm3/tf | --- | --- |

Composition approximative des différents composés du haut fourneau :

| Aggloméré | Fe 58 % | SiO2 5,7 % | CaO 10 % | MgO 1,8 % | Al2O3 1 % | --- |

| Coke | C 88 % | Mat.min 10 % | H20,3 % | --- | --- | --- |

| Fonte1 | Fe 94,6 % | C 4,8 % | Si 0,3 | Mn 0,2 % | --- | --- |

| Fonte2 type | Fe 94-95 % | C 4,5-5 % | Si 0,25-0,4 % | Mn 0,2-0,3 % | S 0,015 -0,04 % | P 0,08-0,09 % |

| Laitier | Fe 0,2 % | CaO 42,5 % | SiO235,5 % | MgO 7,5 % | Al2 | --- |

Action des principaux éléments présents dans la fonte :

- Carbone : sous forme de graphitegraphite il est combiné au fer. L'augmentation du carbone graphitique se fait plus rapidement que celle du carbone total : le carbone est un élément graphitisant.

- ChromeChrome : élément très durcissant et carburigène. Il améliore les caractéristiques mécaniques. Avec 2 % de chrome, la fonte devient blanche et avec 30 % de chrome on a une bonne résistance à la corrosioncorrosion.

- CuivreCuivre : élément soluble dans le fer jusqu'à 1,5 %. Il stabilise le graphite.

- ÉtainÉtain : dans les pièces courantes de fonderie, il modifie la matrice.

- ManganèseManganèse : il est maintenu à une teneur suffisante pour neutraliser le soufresoufre en formant du sulfure de manganèse (MnS). Cette teneur minimale est fixée à Mn = 1,7 % S + 0.3. Sa teneur dans les fontes grises est de 0,5 à 0,8 %.

- MolybdèneMolybdène : élément carburigène, il favorise la résistance aux chocs. On l'associe souvent au nickelnickel et au chrome en addition de 0,3 à 1 %. On peut en trouver jusqu'à 10 % dans les fontes blanches.

- Nickel : soluble dans le fer, il n'est pas carburigène. Il affine la structure et plus on en ajoute, plus il modifie celle-ci.

- Phosphore : en pratique de 0,05 à 1,5 %. A partir d'une teneur de 0,1 % environ, il forme un eutectiqueeutectique qui crée des difficultés d'usinage et peut engendrer des porositésporosités. Cependant le phosphore améliore beaucoup la fluidité et la coulabilité des fontes.

- SiliciumSilicium : de 1 % à 3 % c'est un graphitisant puissant il déplace les points de transformation vers la gauche, ainsi pour 2 % de silicium, l'eutectique se trouve à 3,7 % au lieu de 4,3 % de carbone (voir diagramme dans la page acieracier). Il augmente également la température eutectique.

- Soufre : c'est un élément nuisible qui diminue la coulabilité et rend la fonte dure, fragile et poreuse (voir manganèse).

Coulée de fonte.

Types de fontes

Quelques fontes différentes parmi les plus connues :

- Les fontes blanches : leur solidificationsolidification se fait suivant le diagramme fer-cémentitecémentite. Leur structure est un réseau de carburescarbures et d'une matrice perlitique. Leur cassure présente un aspect métallique blanc brillant. Ces fontes ont une bonne coulabilité, inférieure aux fontes grises. Les fontes blanches présentent une duretédureté élevée, une grande résistance à l'usure par frottement et par abrasionabrasion, mais cette dureté les rend fragiles impossibles à usiner par les moyens courants. On en fait des boulets de broyage, pièces mécaniques devant résister à l'abrasion, par exemple.

- Les fontes grises : la plupart du carbone se trouve sous forme de lamelles de graphite. Ceci donne aux fontes une cassure d'aspect gris, d'où leur nom. À dureté identique avec un acier, la résistance à la traction de la fonte est beaucoup plus faible que celle de l'acier.

- La fonte malléable à cœur blanc : aussi appelée fonte malléable européenne. Les pièces sont placées dans un four oxydant. Chauffées aux environs de 1.000 °C et maintenues à cette température pendant 60 à 90 heures. Leur surface commence à se décarburer, puis le carbone présent à l'intérieur des pièces diffuse vers la surface où il est brûlé. Si la pièce est mince (épaisseur inférieure à 10 mm) la structure obtenue est sans carbone.

- Les fontes malléables à cœur noir : fonte malléable américaine. Obtenue par chauffage vers 930 °C, pendant un certain temps, variable, puis refroidissement (parfois rapide) jusqu'à 730 °C. Stabilisation, puis refroidissement final. On traite par cette méthode des pièces dont l'épaisseur va 60 mm, le temps de traitement dépend de l'épaisseur des pièces.

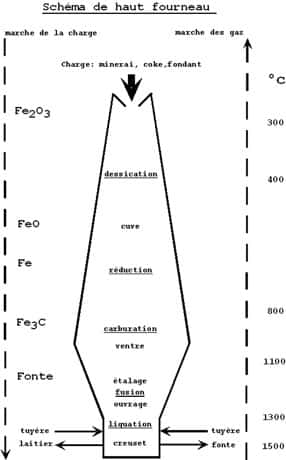

Résumé du fonctionnement d'un haut fourneau. © Claire König

Pour finir ce chapitre, voici, ci-dessus, un résumé du haut fourneau indiquant les principales étapes de la transformation et le contresens des deux courants de gaz et de minerai, ce qui constitue le principe de fonctionnement de cet appareil.