au sommaire

L'alchimie plaçait le fer sous le signe de Mars, dieu de la guerre de la Rome antique. De même, le signe martial, qui mime une flèche prête à partir, devint le symbole du sexe masculin. Futura vous propose un voyage au temps de l'âge de fer.

C'est le fer météoritique, utilisé depuis des temps immémoriaux, qui a donné naissance au mot « sidérurgie » (de sideros, « astre », et ergon, « travail »). De même, « sidérer » (qui signifie « frapper de stupeur ») vient de siderari, « influence des astres ». Ce fer météoritique était encore utilisé relativement récemment, par les Inuits par exemple.

Épée en fer. © Loginovworkshop, Shutterstock

Les débuts du fer

Au XVIIIe siècle avant J.-C., à Alalakh (frontière turco-syrienne), des tablettes cunéiformescunéiformes hittites signalent une production d'armes en fer. On a retrouvé des poignards en fer au Moyen-Orient. On fait aussi fait référence à la « lettre » de Hattousili, dans laquelle ce roi hittite s'excuse de ne pas pouvoir envoyer plus de fer de Kizzouwatna. Cette lettre date de 1275 à 1250 avant J.-C.

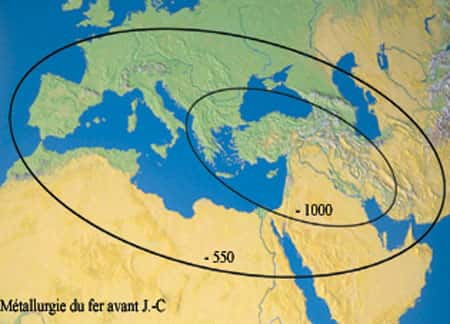

Carte de l'âge du fer.

Le fer dans l'histoire

L'âge du fer désigne davantage la maîtrise d'une technologie qu'une période précise, même si, en Europe, on considère qu'il suit l'âge du bronze et précède la période historique, ce qui induit des limites chronologiques différentes suivant les régions.

En 1000 av. J.-C. environ, la métallurgie du fer concernait la Grèce, la Thrace, la Turquie, le Moyen-Orient et le nord de la péninsulepéninsule arabique, mais on sait très peu de chose sur la métallurgie du fer en Afrique proche pour ces périodes. Le premier fer obtenu était sans doute un sous-produit de l'industrie du bronze puisque les métallurgistes utilisaient du mineraiminerai de fer comme fondant à l'époque.

Au VIIe siècle, les Grecs savaient produire de l'acier par cémentation dans les fours de potiers : ils plaçaient un pot contenant des feuilles de fer et du charboncharbon de boisbois dans le four ; vers 900 degrés, un peu de carbonecarbone passe dans le réseau métallique pour se « coincer » entre les atomesatomes de fer.

Vers 550 av. J.-C., l'extension de la métallurgie du fer est considérable et couvre pratiquement toute l'Europe (voir la carte ci-dessus). La transition entre l'âge du bronze final et le premier âge du fer est marquée par le développement des relations commerciales lointaines et par la formation d'une civilisation très brillante dans la région des lacs alpestres, aussi bien en Suisse qu'en France. Les deux grands sites du fer en Europe occidentale sont Hallstatt (-750 à -475), en Autriche, et la Tène (-475 à -50), en Suisse. Ils ont donné leur nom à leur époque respective.

Hallstatt.

Les sites de Hallstatt, en Autriche, et la Tène, en Suisse

Hallstatt est un site autrichien découvert en 1824. C'est une nécropolenécropole de 2.000 tombes près des mines de sel gemme qui servaient à la conservation des denrées. On trouve des sites semblables en Alsace, Lorraine, Bourgogne, Berry et Franche-Comté.

Vers -475, les peuples celtiques continentaux se mettent de nouveau en marche afin de conquérir le reste du territoire gaulois et d'essaimer en Italie du Nord, en Europe centrale, dans les Balkans et jusqu'en Asie Mineure. La civilisation celtique s'étend alors à toute la Gaule et à une grande partie de l'Europe. Cette période d'expansion celtique (premier âge de la Tène) correspond à une mutation économique et sociale. À la classe aristocratique se substitue une paysannerie guerrière et on assiste à un développement de l'agricultureagriculture grâce à des techniques nouvelles : l'araire à socsoc de fer, remplace l'araire en bois, et permet de labourer plus profondément. L'expansion démographique qui en résulta aurait été la cause déterminante des invasions gauloises...

La Tène.

À cette époque, on disposait des techniques suivantes en métallurgie : la souduresoudure autogène, la brasurebrasure, le rivetagerivetage, le tréfilagetréfilage, l'estampageestampage, le tour à métauxmétaux, le moule en pierre ou en sablesable, moule à grappe permettant la fabrication de plusieurs pièces en une seule coulée (très fréquent pendant la Tène), mais on ne connaissait pas la manivelle, le filetagefiletage, le ciseau de couturière, la scie de longscie de long, le martinet...

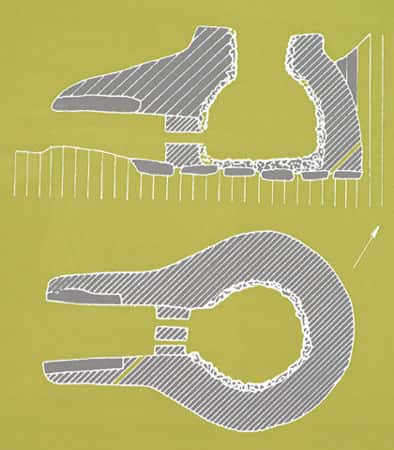

Détail d'un four gaulois.

Le fer, la Gaule et l'époque gallo-romaine

Entre 120 et 25, la Gaule se morcelle, l'aristocratie est dominée par le pouvoir des riches commerçants et, enfin, entre 58 et 52, César prend prétexte d'un appel à l'aide des Eduens, menacés par les Helvètes, pour envahir la Gaule. On entre dans l'époque gallo-romaine.

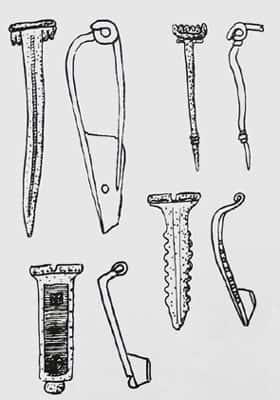

Fibules gallo-romaines de Cutry, en Meurthe-et-Moselle.

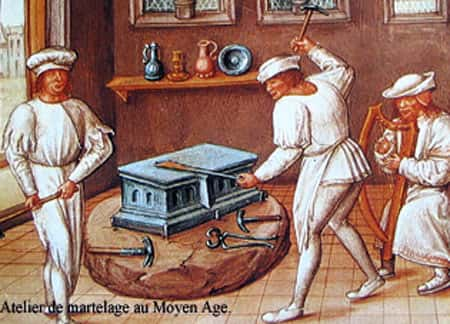

Plus tard, durant le Haut Moyen Âge, on souda, à chaud, par martelages successifs des feuilles de fer et d'acier pour obtenir les fameuses épées en acier damassé (de Damas, la ville de Syrie). Puis, entre le XI et le XIIIe, le moulin facilite beaucoup la vie des forgerons ainsi que l'invention de la camecame, du martinet, du bocardbocard, du soufflet...

Atelier de martelage au Moyen Âge.

Les hauts fourneaux, de 4-5 mètres de haut seulement, ont commencé au XIIe siècle, avec du charbon de bois et non du cokecoke. On n'y obtient pas la même fontefonte qu'avec du coke ! Au XVe siècle on commence à couler la fonte dans des (vrais) haut fourneaux, à Liège par exemple... C'est le début de l'industrie du fer au sens moderne du terme.

Notons encore que, de 2500 avant à 1300 après J.-C. soit près de 4.000 ans, le fer est obtenu par réduction directe qui donne une loupe, laquelle subit le corroyage qui est une suite de manipulations consistant à chauffer et marteler l'éponge de fer plusieurs fois en l'étirant et en la repliant pour obtenir un lingot que l'on pourra ensuite forger. Le forgeage c'est façonner - à chaud, en général - un métal par déformation plastiqueplastique.

La cémentation est pratiquée pour durcir le fer. Il peut être cémenté par des céments solidessolides - au Moyen Âge - par exemple du charbon de bois pour le CO avec une possible adjonction de carbonate de baryumbaryum. La pièce chauffée subit une réaction superficielle d'adsorptionadsorption par dissociation du CO, le carbone diffusant dans le métal. Ensuite on trempe la pièce pour durcir les zones cémentées par formation de martensite. Le durcissement de la pièce n'est que superficiel, l'intérieur gardant la même structure.

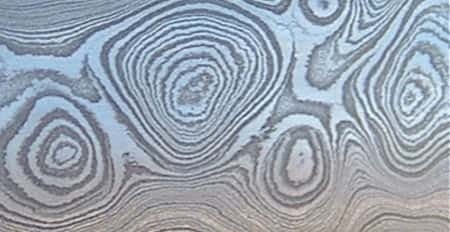

Damas soudé (acier damassé)

D'autres opérations étaient pratiquées couramment sur le fer comme par exemple le « damas soudé ». Il s'agit des motifs symétriques qui sont visibles sur les épées, les poignards et quelques lames de lances de l'époque mérovingienne qui fut l'apogéeapogée de cette technique.

Il s'agit de forger des lames de fer et d'acier soudées pour constituer l'âme à la fois résistante et souple d'une épée dont les tranchants étaient rapportés par soudure. Les lames de fer doux et carburé étaient disposées alternativement, soudées, martelées, torsadées, l'ensemble étant meulé, poli et mordancé à l'acideacide pour faire ressortir le dessin. Ceci signifie que tout le travail du forgeron se fait sans que celui-ci puisse avoir un contrôle continu de ce qu'il fait : il fallait donc être très habile !

L'acier damassé, détail de lame.

Damasquinure

Une autre technique est la damasquinure qui est l'art d'incruster ou de plaquer un métal sur un autre. Ce procédé vit le jour en Orient et apparut en Gaule vers la fin du Ve siècle ap. J.-C. Il fut utilisé pour la décorationdécoration de boucles de ceinture, de poignards dans lesquels on incrustait des fils d'argentargent par exemple. Contemporaine de la technique du cloisonné dans la bijouterie, la damasquinure atteint des sommets de technicité avec de nombreux entrelacs de métaux différents incrustés sur la même lame pour obtenir des effets bichromes entre par exemple le cuivrecuivre et l'argent. Les dessins étaient souvent des arabesques mais aussi des animaux.

Ne pas confondre un poignard damassé et un poignard damasquiné !

Lame damasquinée.

Boucle de ceinture damasquinée.

Métallurgie antique

Pour étudier la métallurgie antique, on dispose de toute une série d'indices, en voici quelques-uns :

- Les vestiges de minerais plus ou moins réduits ;

- Les inclusions dans le métal plus ou moins écrouies ;

- La morphologiemorphologie des porositésporosités ;

- Les inclusions de métal manufacturé dans les dépôts ;

- Les vestiges de battitures ;

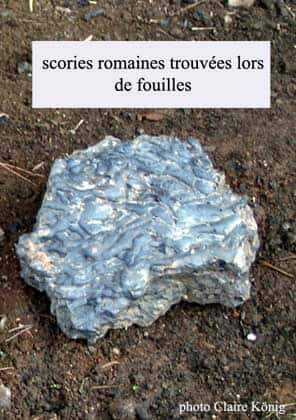

- La morphologie et la métrologie des culots et des scoriesscories ;

- La composition chimique, teneurs en carbone, des scories et des résidus ;

- Des expérimentations dans les mêmes conditions que celles, supposées, lors des fouilles (voir page sur les bas-fourneaux).

Scorie romaine (Montagne Noire).

Méthodologie de l'étude de scories, par exemple, d'après F. H. Forestier :

- la pesée des scories et le sciage de celles-ci permettent de savoir si on a du fer ou de la scorie.

- la fabrication d'une lame mince dans la scorie indique si les scories sont cristallines de fayalitefayalite ou de wüstite (liées à une coulée donc existence d'un bas fourneau...) ou si elles sont vitreuses.

- un examen de la lame mince au MEBMEB et une analyse qualitative permettent de confirmer le fer, d'étudier la minéralogie et la structure de la scorie.

- l'examen d'une lame mince de scorie à la microsonde électronique indique si le verre a la même composition que le sol et donc si le four a été construit avec ce dernier.

- une section polie du culot de fer suivie d'une attaque de 15 secondes au Nital (alcoolalcool 90° et 2 % acide nitrique) donne des indications précieuses sur la structure du métal et la qualité du traitement sidérurgique. Proportion de perliteperlite, présence de cémentitecémentite ou de ferrite.

- la détermination des teneurs du culot de fer en traces de divers éléments au spectromètrespectromètre de massemasse donnent des résultats à utiliser avec précautions à cause du réemploi possible de différents matériaux.

Objets en fer retrouvés lors de fouilles :

marteaux, pinces, enclumes, forces, mèches, scies, bêches, houes, haches, clés, gonds, charnières, équerres, clous, jantes, frettesfrettes, chaînes, anneaux, attaches, crochets, morsmors, pièces de brides, crampons à glace, pitons, couteaux, fibules, parures, épées, lances, boucliers, casques...

Découverte d'une épave romaine chargée en fer

Une belle découverte : une épave romaine chargée de fer et de plombplomb dans le port romain submergé de Fos. Trouvée en 1966 puis retrouvée en 1975. Le port antique était un port lagunaire abrité par un cordon littoral appuyé sur la pointe rocheuse de St Gervais. Bien que le chargement ait été récupéré à différentes époques parce que peu profond il a été possible de déterminer le chargement en fer de l'épave (Louis Monguilan). Les barres mesurent 55 cm / 310 cm / 2,80 cm. Pour une densité de 7,8, la barre pèse 4,6 kgkg. Le matériel est fortement concrétionné, le fer étant favorable à la fixation de calcairecalcaire, et il est aussi fortement corrodé : ceci a pour conséquence qu'il ne reste souvent plus que le moule de concrétionsconcrétions calcaires pour mesurer les objets !

Mais les quelques restes de fer permettent de dire qu'il est très pur quant au carbone, 0,02 %, phosphorephosphore, 0,075 %, soufresoufre, 0,0105 % et manganèsemanganèse, 0,004 %, mais que, en revanche, il contient relativement beaucoup de cobaltcobalt, 0,286 %. Il a été fabriqué dans un bas fourneau et les barres ont été obtenues par martelage à chaud et cémentation dans du charbon de bois pour durcir la surface. Il s'agit donc d'un fer alpha comportant de nombreux défauts métallurgiques (inclusions et ségrégationsségrégations) provenant de l'élaboration du métal lors de la coulée.