La Nasa exploite des Intelligences artificielles pour concevoir des pièces optimisées pour ses missions spatiales. Ces structures métalliques plus solides et légères ont un aspect pratiquement organique. Elles sont réalisées en impression additive.

au sommaire

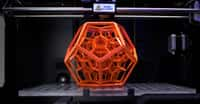

Depuis leur arrivée dans l'industrie, les imprimantes 3D sont devenues de précieuses alliées pour concevoir des pièces d'alliagesalliages métalliques de diverses formes complexes. Avec elles, nul besoin d'assembler deux éléments en les soudant ou en les boulonnant. La pièce est de facto plus légère et plus solidesolide. Deux atouts indispensables pour l'aéronautique et l'aérospatiale. Les pièces sont souvent d'aspect étrange et elles font penser immédiatement aux squelettes que la nature a mis une éternité à concevoir.

Pour la NasaNasa, ces pièces métalliques légères et solides sont essentielles pour réduire les coûts de lancement d'un engin spatial. Pour les concevoir, l'agence américaine utilise désormais une puissante Intelligence artificielle. Elle parvient à simuler les différentes charges et les contraintes que la pièce doit supporter et leurs directions sur la structure.

À partir de là, elle va concevoir les différents supports de la pièce en ajoutant de la matièrematière là où les contraintes sont importantes. Elle en retire à l'endroit où ce n'est pas nécessaire. Tout se fait en quelques heures et les pièces modélisées qui en ressortent n'auraient jamais pu être ainsi conçues par les humains. Le résultat ressemble donc au travail de la nature et avec son apparence organique. L'alliage métallique donne l'impression que l'objet provient d'un véhicule extraterrestre.

Un poids réduit des deux tiers et des pièces dix fois plus solides

Au bout du compte, selon les chercheurs de la Nasa, les structures conçues par ces IA sont bien plus performantes que les lourdes pièces moulées ou usinées. Au niveau des facteurs de stressstress de ces structures, ils seraient 10 fois inférieurs à ceux de pièces conçues par l'Homme. En plus d'un risque de fatigue et de rupture très réduit, la pièce pèse généralement jusqu'à 70 % de moins que celle qui serait conçue par les humains.

Dans son communiqué, la Nasa indique que ce type de pièces est employé dans de nombreux projets, comme ceux de Mars Sample Return. Les télescopestélescopes spatiaux, les stations météorologiques spatiales et même les fameux ballons d’observation qui font tant parler d'eux ces derniers jours, en bénéficient aussi. L'impression additive de ces pièces devrait donc prendre de plus en plus de place au sein de l'agence américaine. Il faut dire que, contrairement à un constructeur automobileautomobile qui va reproduire un modèle en massemasse, la Nasa doit fabriquer chaque année des milliers de pièces sur mesure et uniques.

L'agence évoque également la possibilité d'utiliser des imprimantes 3D pour concevoir les pièces nécessaires directement dans l'espace. Un procédé qui permettrait de construire des structures volumineuses directement en orbiteorbite, alors qu'elles ne pourraient pas loger dans un lanceurlanceur. Pour les ingénieurs de la Nasa, cette impression additive serait également très utile pour réaliser des constructionsconstructions sur la LuneLune ou Mars avec des matériaux récupérés sur place.