au sommaire

La recherche de matériaux capables de cicatriser des fissures est particulièrement active et a généré de nombreux travaux. D'une manière générale, la solution fait appel à des résines époxyépoxy, c'est-à-dire des polymères, donc formés de briques chimiquement liées, les monomèresmonomères. Dans le matériau, des réserves de monomères intacts sont volontairement incluses. Quand une crique survient, elle libère les monomères dont on espère qu'ils vont polymériser. La déchirure sera ainsi comblée par de la résine nouvellement formée et qui va adhérer aux parois de la fissure.

Plus facile à dire qu'à faire... Les monomères rechignent à polymériser spontanément et il faut apporter un solvant, de l'énergie ou un catalyseur pour les en convaincre. Il faut donc inclure dans le matériau une infrastructure complexe, capable de contenir le catalyseur ou le solvant, ou encore de diffuser de l'énergie. Plusieurs procédés ont été imaginés, jusqu'à une technique sophistiquée faisant appel aux nanotubes de carbone et à une fontefonte localisée à l'aide d'un courant électriquecourant électrique. Aux Etats-Unis, à l'Université de l'Illinois à Urbana-Champaign, l'équipe de Scott White et Kathleen S. Toohey, avait présenté au mois de juin un matériau vascularisé, inspiré des tissus biologiques.

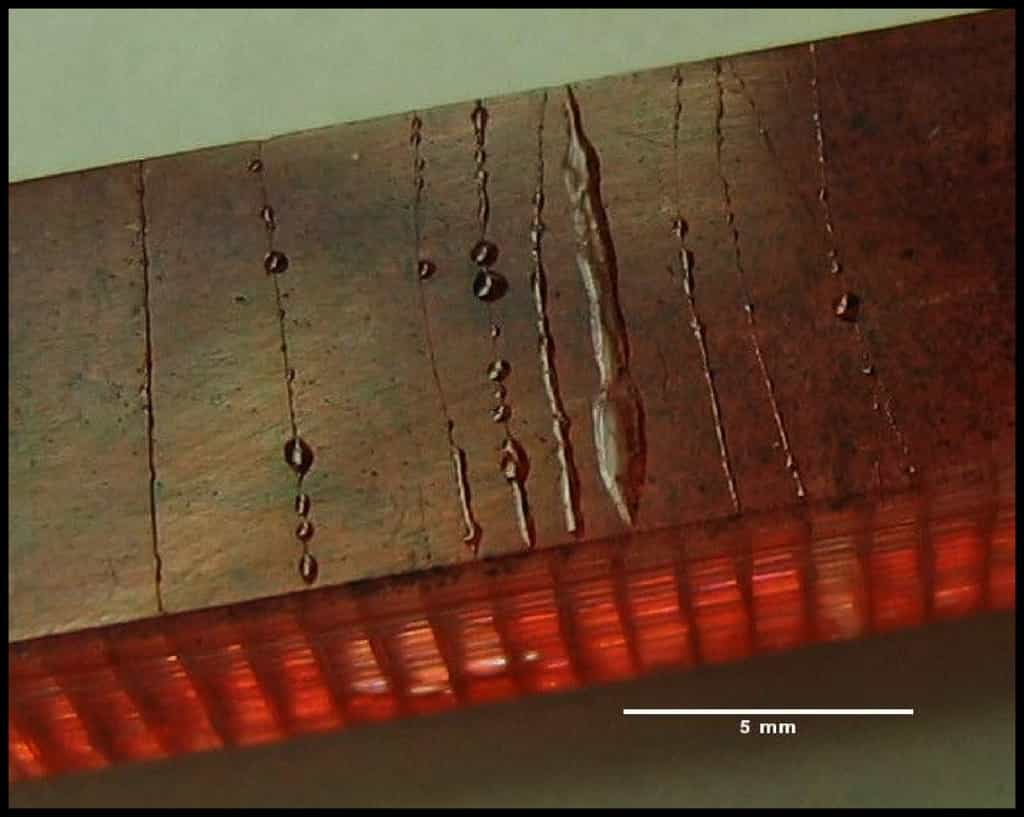

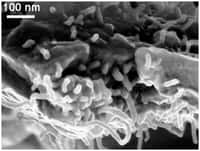

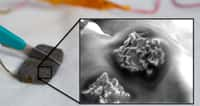

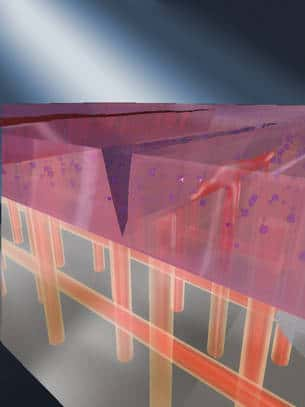

Le matériau vascularisé mis au point par l’équipe de Scott White et Kathleen S. Toohey. Les tubes microscopiques apportant les monomères et le catalyseur. Voir la photographie au bas de l’article. © µVac (Microvascular Autonomic Composites) Initiative

Réduire le coût pour lancer l’industrialisation

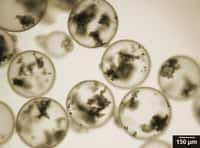

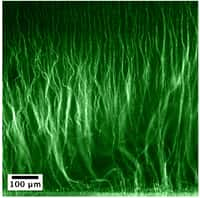

Dans la même université, Jeffrey Moore a collaboré avec des membres de cette même équipe pour reprendre une technique déjà expérimentée : dans la résine, imbibée d'un catalyseur, sont incluses des microcapsules de 150 micromètresmicromètres de diamètre contenant un monomère (du dicyclopentadiène). Quand une fissure se propage, elle déchire les capsules, dont le contenu se répand dans la matrice de résine où elle rencontre le catalyseur, provoquant la polymérisationpolymérisation des monomères. Le procédé fonctionne parfaitement mais il a un inconvénient de taille : le catalyseur, à base de ruthéniumruthénium, est bien connu (c'est le catalyseur de Grubbs) mais beaucoup trop coûteux pour être utilisé à l'échelle industrielle, fût-ce dans une aile d'avion.

De gauche à droite : Jeffrey Moore (chimiste), Scott White (professeur d’ingénierie aéronautique) et Nancy Sottos (professeur d’ingénierie de science des matériaux) © L. Brian Stauffer

Les chercheurs n'ont pas baissé les bras pour autant et ont cherché, avec succès, à éliminer cet onéreux catalyseur. Leurs capsules contiennent désormais un simple solvant, du chlorobenzène. Quant aux monomères en réserve, ils sont réunis dans des poches incluses dans la matrice de résine. La fissure, là aussi, déchire les microcapsules, libérant le solvant. Celui-ci se répand dans la matrice et traverse les poches de monomères qu'il entraîne jusque dans la faille, où ils polymérisent, même sans l'aide d'un catalyseur.

Cette réaction a bien été observée. L'équipe a mesuré une restauration de 82 % de la résistancerésistance mécanique après cette cicatrisationcicatrisation. Leurs travaux ne sont pas encore publiés mais ils le seront bientôt dans la revue Macromolecules.

L'abandon du catalyseur fait chuter le coût du matériau. La confiance des chercheurs dans la possible industrialisation du procédé semble ferme. « D'un point de vueéconomique et de la simplicité de fabrication, les matériaux autoréparables pourraient faire partie de la vie de tous les jours » résume Jeffrey Moore. Mais dans un premier temps, les chercheurs évoquent des applicationsapplications restreintes, comme le fuselagefuselage et les ailes d'avion ou les pales des grandes éolienneséoliennes.