au sommaire

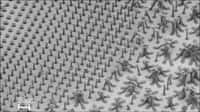

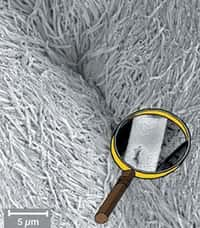

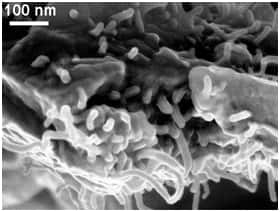

Le matériau, vu ici au microscope électronique à balayage, est formé d’un mélange entre des nanotubes de carbone et le matériau de structure, ici de la résine époxy. © Nikhil Koratkar

Balayer la surface à vérifier avec deux fines électrodes reliées à un appareil électrique. S'arrêter dès qu'un signal sonore indique la présence d'une crique, même invisible à l'œilœil nu. Appliquer une tension électrique élevée pendant la durée mentionnée dans le manuel. Et voilà la petite fissure rebouchée !

Cet appareil pour détecter et réparer les criques en une seule passe n'existe pas encore mais le professeur Nikhil Koratkar, de l'institut polytechnique Rensselaer (Etats-Unis) peut facilement l'imaginer. Lui et son équipe sont parvenus à peu près à ce résultat avec un dispositif expérimental, applicable aux composites en polymère, largement utilisés en aviation. L'essai a été réalisé sur de la résine époxyépoxy, que l'on emploie notamment pour la réalisation des ailes.

Sur des structures métalliques ou en composite, la détection des criques, prémisses de ruptures, est l'une des grandes occupations des équipes chargées de la maintenance des avions. La méthode la plus utilisée fait appel aux ultrasons, à la manière de l'échographieéchographie. Mais la pièce à vérifier doit préalablement être démontée et installée dans la machine de contrôle.

Nikhil Koratkar propose une évolution radicale. La première étape consiste à incorporer dans le composite lui-même une grande quantité de nanotubes de carbone et de bien mélanger le tout. Dans cet essai, les nanotubes représentaient 1 % de la massemasse totale. Les chercheurs ont également inclus dans la résine une grille de conducteurs électriques.

Réparation par électrochoc

Uniformément répartis dans le matériaumatériau final, ces nanotubes apportent une certaine conductivitéconductivité électrique. En appliquant deux pointes métalliques sur deux endroits de la grille de conducteurs, on peut mesurer entre les deux, grâce à un classique ohmmètreohmmètre, une certaine résistance électriquerésistance électrique. Elle sera la même partout... sauf là il y a une crique. Mesurée de part et d'autre de cette petite fissure, en effet, la résistance électrique sera plus élevée car le courant devra en faire le tour, donc parcourir une distance plus grande pour aller d'une électrode à l'autre. En balayant régulièrement la surface du matériau, on détectera ainsi les criques.

Si elle se limitait à ce repérage des défauts, la technique serait déjà intéressante car elle permet de contrôler une pièce plus facilement qu'à l'aide d'un instrument à ultrasons. D'après l'équipe de Nikhil Koratkar, l'analyse pourrait même être effectuée sur des éléments non démontés voire en cours d'utilisation.

Mais il y a mieux. En appliquant une tension électrique suffisamment forte, mais durant une courte durée, de part et d'autre de la crique, les chercheurs sont parvenus à fondre localement le mélange résine-nanotubes. Devenu liquideliquide, il se répand à l'intérieur de la fissure et finit par la combler. L'amorce de rupture est ainsi réparée !

Après la publication de leurs résultats dans le magazine Applied Physics Letters, les chercheurs s'attachent maintenant à optimiser le système, pour réaliser des structures de plus grandes tailles et mettre au point une méthode simple pour analyser informatiquement les variations locales de résistance électrique. Si elle aboutit, cette voie originale conduirait à une simplification de la maintenance aéronautique. Des pièces critiques pourraient ainsi être contrôlées et réparées très facilement.