au sommaire

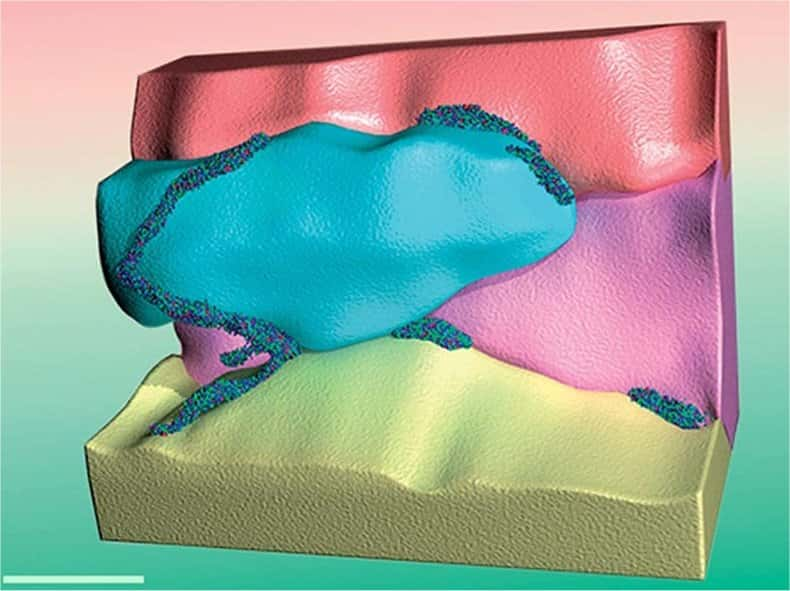

Schéma obtenu d'après l'analyse par sonde atomique tomographique du mélange après un mois de vieillissement. L'aluminium, composant principal de l'alliage, se présente sous forme de grains (ici de différentes couleurs), mesurant chacun quelques dizaines de nanomètres. Les autres composants se trouvent répartis en certains endroits : ce sont les petits points que l'on voit ici entre les grains d'aluminium. On observe des regroupements de différentes tailles selon les endroits où ils sont installés. © University of Sydney

L'aluminium est léger mais peu résistant, au contraire de l'acier. Depuis le dix-neuvième siècle, de multiples alliages d'aluminium ont été essayés (avec du cuivre, du magnésium, du manganèse, du siliciumsilicium, du zinczinc...)) pour améliorer la résistancerésistance sans trop grever le poids. Malgré cette longue histoire, les travaux continuent et on peut toujours espérer faire mieux. La preuve en a de nouveau été donnée par une équipe internationale dont les résultats viennent d'être publiés dans la revue Nature Communications.

Américains (Etats-Unis), Australiens et Russes, les auteurs ont utilisé un alliagealliage déjà connu, l'aluminium 7075, contenant du zinc et, en moindres quantités, du chromechrome, du cuivre, du magnésium, du manganèse, du silicium et du titanetitane. Une plaque discoïdale a été soumise à un traitement très énergique, connu lui aussi : la torsiontorsion sous haute pressionpression (HPT, pour high-pressure torsion). En gros, on comprime et on tord, un peu comme on écrase un mégot.

Une méthode simple...

La pièce est introduite entre deux enclumes et subit une pression de 60 tonnes par centimètre carré tandis que l'une des enclumes tourne lentement. Une fois le mouvementmouvement terminé, on laisse reposer un mois. C'est en effet le principe - connu lui aussi - du durcissement d'un alliage par vieillissement, ici à température ambiante. En 1906, le métallurgiste allemand Alfred Wilm avait découvert cet effet du vieillissement lors de la mise au point de son Duralumin, alliage d'aluminium et de cuivre.

A l'issue de ce traitement, le matériaumatériau présente une résistance à la rupture en traction de 1 gigapascal, alors que celle des alliages d'aluminium se mesure habituellement en mégapascals. L'allongement maximal (avant rupture) est de 4% seulement, plus faible que ceux des alliages traditionnels. Ces performances sont celles des meilleurs aciers...

L'intérêt de cette publication est aussi dans l'étude du matériau fini. Depuis Alfred Wilm et d'autres inventeurs de la métallurgie, on connaît de multiples recettes de trempe et de vieillissement qui augmentent la résistance des alliages. Mais on sait bien peu de choses sur l'explication physiquephysique des phénomènes en jeu. La radiographieradiographie X a apporté beaucoup de réponses et les auteurs de ce travail sur l'aluminium 7075 ont, eux, utilisé une sonde atomique tomographique.

Cette technique de microscopie visualise la disposition des atomesatomes. Elle consiste à provoquer une sorte d'évaporation sous vide sous l'effet d'un champ électriquechamp électrique. Les atomes sont éjectés sous forme d'ionsions et récupérés sur une cible, qui permet de déterminer leur position initiale dans l'échantillon. Leur temps de vol indique leur massemasse et on réalise ainsi une spectrométrie de massespectrométrie de masse, qui sert à identifier les éléments atomiques. Le résultat du traitement des données est une image de la surface et on peut continuer ainsi couche par couche.

.… et peut-être applicable à d'autres matériaux

L'analyse effectuée n'a pas permis d'expliquer précisément la raison d'une telle résistance mais les auteurs soulignent des éléments cruciaux. La structure diffère radicalement de celle d'un alliage traditionnel. Elle est décrite comme une nanostructure hiérarchique.

Les chercheurs observent des grains d'aluminium de quelques dizaines de nanomètresnanomètres de diamètre et, entre eux, des structures constituées des autres composants de l'alliage, d'une dimension de l'ordre du nanomètre et de deux formes différentes. Plus petits encore, des groupes d'atomes se sont nichés au cœur des grains d'aluminium. Enfin, la sonde atomique révèle un réseau de petites fractures.

C'est cette structure hiérarchique qui doit être à l'origine des performances du matériau, soutiennent les auteurs. Des traitements analogues sur d'autres alliages pourraient ainsi, concluent-ils, faire émerger une nouvelle classe de matériaux très résistants, d'autant que la méthode de fabrication n'a rien de complexe.

![Ensemble de Julia (C = [0.285, 0.01]), une Fractale. Image réalisée à partir d'un programme rédigé par l'auteur, et nommé « Julia dream », d'après une mélodie de Pink Floyd. © Solkoll - Domaine public

Ensemble de Julia (C = [0.285, 0.01]), une Fractale. Image réalisée à partir d'un programme rédigé par l'auteur, et nommé « Julia dream », d'après une mélodie de Pink Floyd. © Solkoll - Domaine public](https://cdn.futura-sciences.com/cdn-cgi/image/width=200,quality=60,format=auto/sources/images/dossier/90/02-90.jpg)