Léger, renouvelable, écologique, le bois est le matériau idéal. Mais il est possible d’améliorer considérablement ses propriétés mécaniques et sa plasticité grâce à des traitements de choc. De quoi fabriquer des couteaux de cuisine 23 fois plus durs, ou des clous qui ne rouillent pas.

au sommaire

Écologique, renouvelable et disponible localement, le boisbois est décidément le matériaumatériau à la mode. Il est notamment de plus en plus présent dans la constructionconstruction, où les projets de maisons et même de gratte-ciels en bois se multiplient. Un satellite en bois a même été lancé cette année ! Des chercheurs de l'université du Maryland viennent de lui trouver un nouvel usage : les couteaux de cuisine. En expérimentant différentes méthodes de traitement du bois, ils ont créé un matériau naturel pouvant être façonné en couteaux trois fois plus tranchants que ceux en acieracier, et pouvant même passer au lave-vaisselle.

Un bain chimique suivi d’un choc thermique

Le bois est un matériau naturellement très résistant, grâce à la cellulosecellulose qui représente 40 % à 50 % de sa composition. La cellulose elle-même possède un rapport résistance/densité plus élevé que de nombreux métauxmétaux, polymèrespolymères ou céramiques. Le problème, c'est que le reste du bois, constitué d'hémicellulosehémicellulose et de lignitelignite qui agissent comme liant, affaiblit sa résistance globale et ses applicationsapplications possibles. Les chercheurs ont donc entrepris d'éliminer ces deux composants « gênants » tout en préservant les structures de cellulose.

Un clou en bois pour remplacer du métal.

Des clous qui ne rouillent pas

Dans un premier temps, la ligninelignine et l'hémicellulose sont décomposées dans un bain chaud à 100 °C additionné d'hydroxyde de sodiumhydroxyde de sodium et du sulfite de sodium. « Dans un deuxième temps, nous provoquons un "choc thermique" en appliquant une forte pressionpression et de la chaleurchaleur sur le bois afin d'éliminer l'eau et de le densifier », explique Teng Li, principal auteur de l'étude publiée dans le journal Matter. Une fois traité et sculpté dans la forme souhaitée, le bois est recouvert d'huile minérale pour prolonger sa duréedurée de vie et améliorer son imperméabilité. On obtient ainsi un couteau trois fois plus résistant que l'acier et 23 fois plus dur que le bois brut. Ce « bois trempé » peut également être façonné en clous, qui présentent l'avantage de ne pas troubler, avance Teng Li. « Ce processus est aussi beaucoup moins énergivore que pour d'autres matériaux. Par comparaison, il faut cuire la céramique à plus de 1.000 °C. »

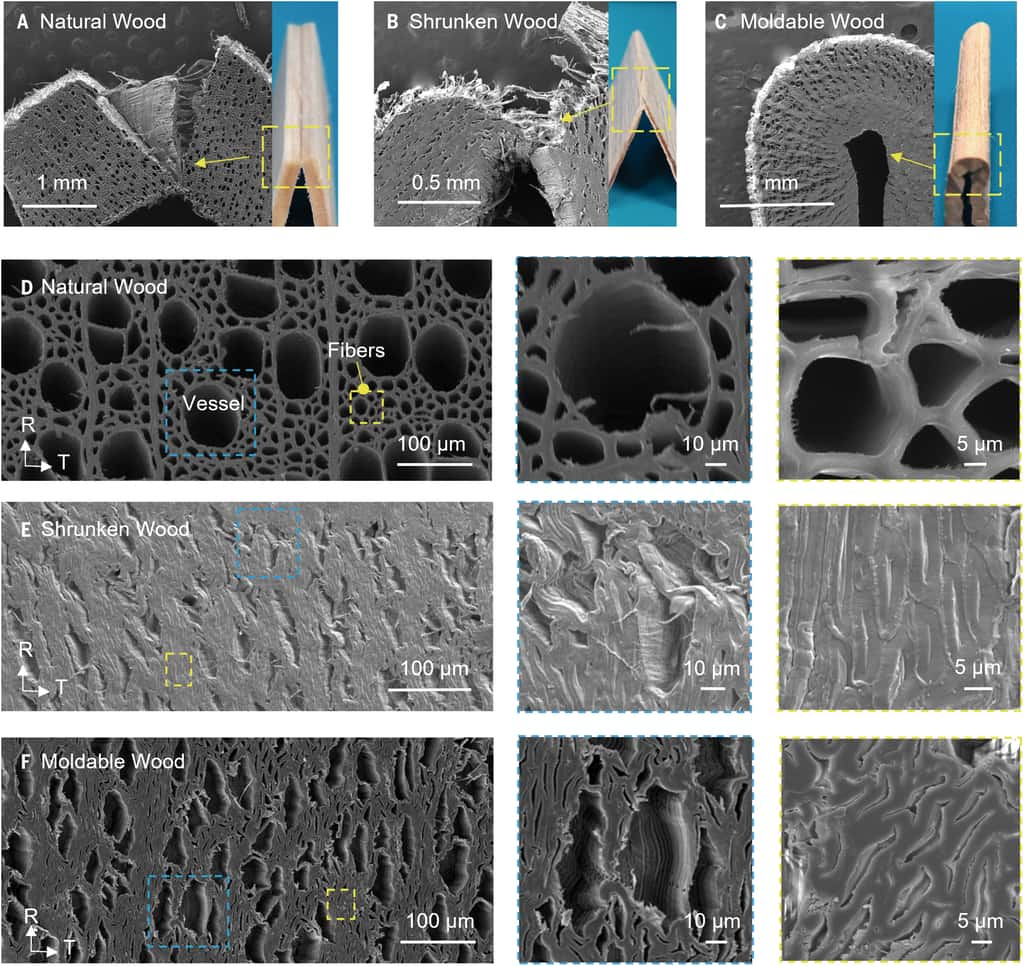

D'autres méthodes avaient déjà été tentées pour rendre le bois super-résistant. En 2021, une autre équipe de l'université du Maryland avait réussi à créer un bambou six fois plus solide que l’acier en le passant au micro-ondes, ainsi qu'un bois capable de résister à des balles de pistolet. « Mais, généralement, le matériau est très sensible à la taille et aux petits défauts présents dans le bois, comme les vides, les canaux ou les creux, explique Teng Li. Le processus en deux étapes que nous utilisons élimine pratiquement tous les vaisseaux de transport d'eau au niveau microstructurel. »

Du bois moulé capable de supporter une voiture de 1,5 tonne

Dans une étude séparée, Liangbing Hu (également chercheur à l'université du Maryland), a utilisé une autre méthode pour créer des structures en bois ultrarésistantes. Comme dans le cas précédent, la lignine et l'hémicellulose sont décomposées et le bois est déshydraté. Mais le matériau est ensuite partiellement « regonflé » en rouvrant sélectivement des vaisseaux dans le bois pour former de fines feuilles qui se déforment comme un accordéon, permettant de les plier avant qu'elles ne sèchent. Une fois solidifié, on obtient des structures en nid-d'abeille jusqu'à six fois plus solidessolides que le bois dur, grâce à la formation de liaisons hydrogènesliaisons hydrogènes entre les fibres de cellulose restantes. Une structure de 6,5 cm x 6 cm de large et 1,5 cm de hauteur est ainsi capable de supporter le poids d'une voiturevoiture de 1,5 tonne ! « Grâce à sa faible densité, sa haute résistance mécanique et sa grande plasticitéplasticité, ce bois moulé pourrait avoir des applications dans la construction, le mobilier ou le transport en remplacement des alliages d’aluminium, beaucoup plus lourds et polluants à fabriquer », fait valoir Liangbing Hu.