au sommaire

Le pneu constitue le seul contact entre le véhicule et la route. Mieux vaut donc qu'il soit un minimum performant pour assurer la sécurité des passagers. Et ses performances (adhérence, souplesse, longévité, etc.) dépendent de la mise en œuvre de procédés plus ou moins complexes au moment de sa fabrication.

Les industriels du milieu font appel à plus de 200 matières premières pour fabriquer un pneu. Ainsi les gommes sont composées de quatre types de matériaux :

- Les caoutchoucscaoutchoucs -- encore appelés élastomèresélastomères -- sont naturels ou synthétiques. Ils sont déchiquetés pour permettre la formulation.

- Les charges renforçantes -- comme le noir de carbonecarbone ou la silicesilice -- procurent à la gomme une certaine résistancerésistance à l'usure.

- Les plastifiants -- comme des huiles ou des résines -- permettent notamment d'homogénéiser les mélanges.

- Les adjuvantsadjuvants chimiques -- le soufresoufre, par exemple -- sont précisément dosés.

Le mélange et la cuisson de ces composants influent autant sur les performances d'un pneu que le choix des matièresmatières premières. Tout comme la précision avec laquelle sera mené le processus de fabrication.

Autres composants d'un pneu : des câbles métalliques et autres renforts textiles qui l'aident à résister aux contraintes auxquelles il est soumis.

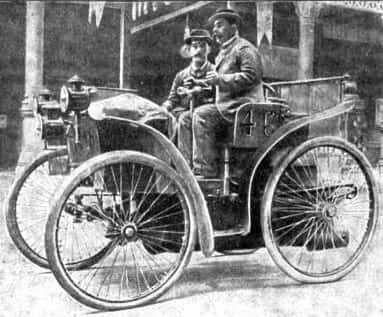

En 1895, l’éclair, fabriquée par Michelin, est la première voiture circulant sur des pneus. © Pierre Souvestre, Wikipedia, Domaine Public

Les processus de fabrication du pneu

Après transformation de ces matières premières en profilésprofilés, nappes, etc., la fabrication à proprement parler peut commencer. Elle a lieu sur un tambour. L'opération débute avec une chambre à airair en caoutchouc synthétique puis c'est une nappe textile enrobée de caoutchouc qui est ajoutée. Avec ses renfortsrenforts, elle constituera la carcasse radiale du pneu.

Ensuite, deux bandes de gomme profilées sont appliquées sur les côtés afin de positionner les tringlestringles métalliques inextensibles qui maintiendront le pneu sur la jante. Ces tringles sont maintenues par la nappe carcasse rabattue sur elles. Puis d'autres éléments sont encore ajoutés comme les flancs en gomme souple et résistante qui permettent de protéger la carcasse des agressions latérales.

Le pneu est alors mis en forme grâce au tambour dont les extrémités peuvent être rapprochées et la partie centrale gonflée. Deux nouvelles nappes puis une nappe textile de ceinture -- armées de fils métalliques pour éviter les déformations du pneu -- sont alors disposées sur le pneu. Enfin, un dernier profilé est ajouté. C'est la partie en contact avec le sol.

L'ébauche de pneu est alors orientée vers l'étape de cuisson. Au centre du moule, un fluide chaud repousse la matière au fond des empreintes gravées dans le moule. L'élévation de température provoque la vulcanisationvulcanisation, en d'autres mots, la formation de liaisons chimiquesliaisons chimiques entre les moléculesmolécules de caoutchouc grâce à la présence de soufre. De plastiqueplastique, le caoutchouc devient élastique. Après refroidissement, le pneu sera enfin prêt à équiper nos voituresvoitures.