La question essentielle du passage à l’industrie 4.0 n’est plus le pourquoi mais plutôt le comment. C’est pour y répondre que le programme Smart Factory 4.0 d’ALTEN propose d’accélérer l’innovation dans une démarche de co-créativité adaptée aux besoins du client pour mettre toute l’intelligence artificielle au service de l’Homme.

au sommaire

D'autant plus depuis la pandémiepandémie de Covid-19Covid-19, l'industrie doit devenir flexible et agile avec une réalisation à la demande pour des produits de plus en plus personnalisés. La clé ? La donnée, afin d'adapter toutes les configurations possibles, que ce soit au niveau des ressources, du design, de la logistique, du suivi de qualité... en mode « end to end » dans une logique intégrée du fournisseur au client final. C'est tout l'enjeu de la smart factory ou usine 4.0 qui s'appuie sur des technologies comme l'IoTIoT, le jumeau numériquejumeau numérique, l'IA, la réalité augmentée ou encore la robotique. Il n'est pas question pour autant d'accumuler les innovations pour y parvenir. Le programme mis en place par ALTEN insiste justement sur l'usage des nouvelles technologies et les gains associés dans l'intégration de ces solutions dans un environnement existant, souvent peu propice aux évolutions.

La quatrième révolution industrielle au profit de l’Homme

La notion d'industrie 4.0 est apparue au début des années 2010. Elle correspond à la quatrième révolution industrielle après celle de la mécanisation, de l'électrification puis de l'automatisation. Aujourd'hui, c'est donc celle de la numérisation avec l'apport de l’intelligence artificielle mais « qui doit être au profit de celle de l'humain, pour lui fournir toutes les informations utiles à la prévision et à la prise de décision, dont il reste maître », précise François Portier, directeur Programme de recherche Smart Factory 4.0 pour ALTEN. En 2021, ce n'est plus une question de choix : ceux qui ne prendront pas ce virage vont perdre énormément de terrain sur les concurrents. D'autant que cette révolution 4.0 intègre les enjeux du développement durable pour une usine plus verte, une green factory qui optimise ses ressources énergétiques et les déchetsdéchets générés pour un impact environnemental nul, voire positif.

La matière grise et l’or noir de la data

La direction de l'innovation de ALTEN a donc mis en place le programme « Smart Factory 4.0 ». Elle a noué pour cela des partenariats avec des startups, des grandes entreprises, des laboratoires de recherche, des écoles. « Notre richesse, c'est notre matièrematière grise et l'or noir de la data, le carburant de l'économie numérique. Tout part d'une bonne analyse du besoin et du contexte du client. Nous nous appuyons ensuite sur un réseau d'experts regroupés au sein de Labs sur des solutions innovantes », explique François Portier. L'approche a été voulue en « test and learn » pour concrétiser la co-créativité grâce à des boucles d'idéation proactive sur des projets avant de les valider à l'aide de POC (Proof of Concept), de POV (Proof of Value) et de MVP (Minium Viable Product).

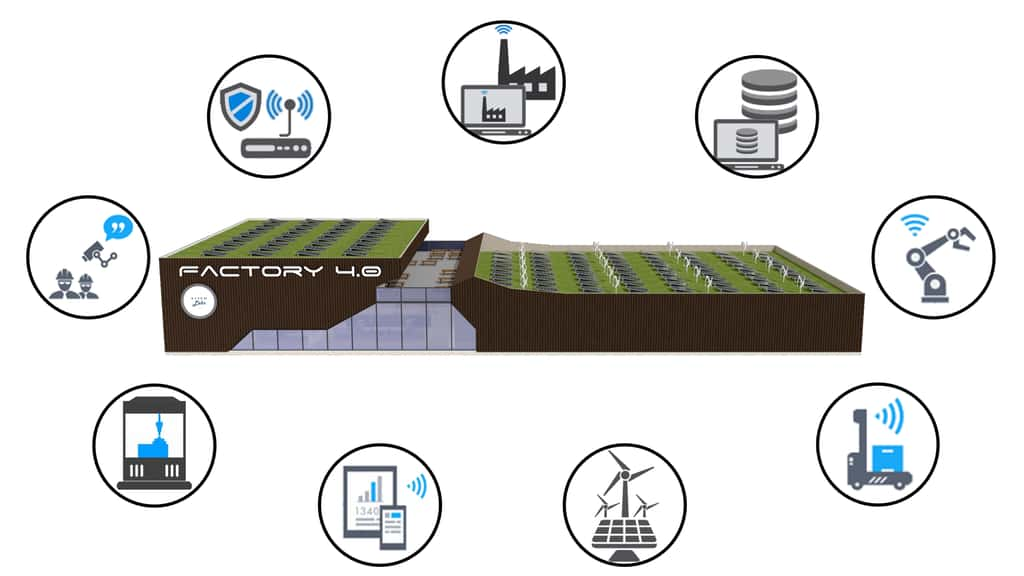

9 projets de la Smart Factory 4.0

Les neuf projets du programme adressent les challenges technologiques de la transformation de l'industrie 4.0 :

- la maintenance prédictive en temps réelle (avec des gains de 20 à 30 % sur la duréedurée de vie des machines) ;

- la gestion intelligenceintelligence de l'énergieénergie ;

- l'intelligence distribuée des AGV (Autonomous Guided Vehicles) ;

- le jumeau numérique des processus de l'usine du futur ;

- le jumeau numérique de la logistique interne de l'usine du futur ;

- la robotique : préhenseur universel ;

- la continuité numérique pour une fabrication additive ;

- la prédiction des accidentsaccidents professionnels ;

- la convergence des réseaux de production et de gestion entreprise.

En mode prospectif, un jumeau numérique, un digital twin, permet par exemple de modéliser des projets avec montée en cadence pour les viabiliser selon des indicateurs comme l'OQD (on quality delivery) et l'OTD (on time delivery) sans impact sur la production. Bien entendu, la cybersécurité est omniprésente à tous les niveaux des projets.

L’adaptation des nouvelles technologies à l’existant

Selon François Portier, « plus elle est enclenchée tôt, plus la transformation sera efficace. Le plus dur, c'est de s'y mettre et d'assurer la conduite du changement ». C'est pour cette raison que ALTEN mise sur une adaptation des nouvelles technologies à l'existant pour ne pas devoir réaliser des investissements trop importants et favoriser une appropriation progressive. « Nous avançons petit à petit, d'abord sur un périmètre défini qui permet de mesurer l'impact et les gains avant de l'élargir graduellement. » Des conseils sont aussi délivrés sur les opportunités d'aides financières, notamment de l'état quand le projet permet notamment de gagner en sobriété énergétique.

L’exemple d’une solution d’IA dans le edge computing

Un exemple marquant concerne un acteur majeur du secteur de l'aéronautique. Pour les forets des perceuses utilisées sur des pièces très coûteuses, dont l'usure ou la moindre défaillance peut donc avoir des conséquences importantes, ALTEN a fait appel à une technologie développée par la start-up Cartesiam, récemment rachetée par STMicroelectronics. La solution dénommée NanoEdge AI Studio permet d'incorporer une IA et ses fonctionnalités de machine learning directement dans le code C du microcontrôleur présent dans l'appareil. Elle traite en quelques heures des millions de combinaisons algorithmiquesalgorithmiques pour définir celle qui est optimale et ainsi pouvoir détecter la moindre anomalieanomalie. La solution testée sur une chaîne de fabrication a séduit par son efficacité au point qu'elle va être déployée dans toutes les usines de l'entreprise.

“Si vous voulez partir sur la Lune, il faut d’abord aller à Houston !”

Selon Joël Rubino, directeur de EdgeEdge AI - STMicroelectronics, « l'intelligence artificielleintelligence artificielle souffre d'une sur-communication qui peut dérouter certains sur la manière de l'utiliser à bon escient sans investissements ni temps de développement trop importants. Ce genre de solution a une capacité de prototypage très simple et rapide, pour une généralisation progressive ensuite. Cela permet de démystifier l'IA, d'évangéliser les équipes, avec des investissements restreints et surtout d'être prêt quand toutes les technologies arriveront à maturité ». Une démarche nécessaire et bénéfique qu'il aime à résumer en une phrase : « Si vous voulez partir sur la LuneLune, il faut d'abord aller à Houston ! »

Article réalisé en partenariat avec ALTEN