Ariane 6, comme d’autres lanceurs, utilise des pièces construites par fabrication additive. Quel que soit le mode de fabrication, les éléments réalisés en impression 3D doivent répondre aux mêmes exigences de conformités et d’aptitude au vol spatial. Pour s’en assurer, ArianeGroup s’appuie sur les solutions de simulation numérique d’Ansys. Les explications d’Olivier Roll, Lead solutions Engineer Europe chez Ansys.

au sommaire

Jugé trop couteux, le lanceur Ariane 5 sera remplacé en 2023 par Ariane 6 dont le premier vol est prévu en septembre 2020. Construite sur l'héritage d'Ariane 5Ariane 5 et l'expérience de Vega, Ariane 6Ariane 6 est développée avec un objectif de coûts inférieur de 40 à 50 % par rapport à Ariane 5 de façon à ce que ce futur lanceur soit compétitif dès sa mise en service, tout en conservant la même qualité de service d'Ariane 5.

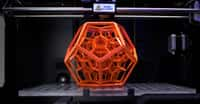

Pour parvenir à baisser significativement le coût de production d'Ariane 6 par rapport à Ariane 5, l'ensemble du processus industriel d'ArianeGroup a donc été repensé avec de nouveaux procédés comme la fabrication additive. Cette technique de fabrication, qui consiste à créer des pièces en superposant des couches de matières, est d'ailleurs très bien adaptée aux produits spatiaux. Elle permet de réaliser des pièces monoblocs, c'est-à-dire sans qu'il soit nécessaire d'assembler des éléments par vis, collage ou soudures, et de produire des pièces ayant des formes relativement complexes qui ne seraient pas réalisables avec des procédés traditionnels (usinage, moulage...).

Dans le cas d'Ariane 6, il est notamment prévu d'utiliser des composants métalliques et des pièces pour certains générateursgénérateurs de gaz que seule la 3D est capable de produire car aujourd'hui, ce type de pièce ne peut être fabriqué par les moyens classiques. En raison de la complexité de l'assemblage des pièces et de la présence de nombreuses tubulures, elles seront notamment utilisées sur les éléments de moteur à propulsion liquide du lanceur (Vulcain 2.1).

Un mode de fabrication plus efficient

La fabrication additive permet de repenser la conception de certains composants en recherchant des formes plus performantes, notamment en tenue mécanique, en ayant une massemasse plus faible que la pièce originale. Ainsi, ce procédé diminue le nombre de pièces et reproduit en seulement peu de temps des pièces très complexes qui nécessiteraient des centaines d'heures de travail classique. Résultat : une réduction des coûts et des cycles de fabrication très importante.

Comme toutes pièces qui entrent dans la fabrication d'un lanceur, celles en impression 3Dimpression 3D seront également soumises à des contraintes fortes et sollicitées mécaniquement avec des risques liés à leur tenue, justement, mécanique lors du décollage (vibrationvibration), du vol à travers l'atmosphèreatmosphère et jusqu'à la fin de la mission (gradientsgradients de températures importants).

Bien que les caractéristiques mécaniques statiques des pièces monoblocs réalisées par la fabrication additive soient « proches de celles du forgé et bien supérieures à celles de la fonderie », nous explique OlivierOlivier Roll, Lead solutions Engineer Europe chez Ansys ; un processus de fabrication a été mis en place permettant de « répondre de manière fiable aux exigences de qualité finale, tout en intégrant la variabilité de chaque paramètre du processus ». Il faut savoir que, par rapport aux procédés additifs, « l'aérospatiale est un secteur un peu spécial car les normes de certificationscertifications sont différentes de l'aéronautique -- où l'on va devoir certifier la tenue d'une pièce suivant des normes bien spécifiques. »

Avant d'approuver des pièces produites par fabrication additive, les ingénieurs d'ArianeGroup « doivent comprendre le processus de fabrication, déterminer les effets des paramètres clés sur la qualité des pièces, c'est-à-dire le frottement atmosphérique, le contrastecontraste de température, les accélérations, les vibrations, le vide spatial par exemple ».

Un processus de validation minutieux

Pendant la phase d'introduction de cette nouvelle technologie de production, « puisqu'il faut produire et vérifier de nombreuses pièces avant d'atteindre la qualité souhaitée », le déroulement traditionnel de « validation par itérations d'essais est très chronophage et coûteux ». Dans le passé, cela impliquait un long processus d'essais et d'erreurs avant de valider un nouveau processus de fabrication.

Aujourd'hui, la simulation numériquesimulation numérique « peut être associée à un nombre beaucoup plus réduit d'essais physiquesphysiques permettant la qualification et l'adoption plus rapides de nouvelles technologies sans sacrifier la sécurité de la mission ».

Pour réduire le risque d'incertitude lié au comportement en vol et s'assurer de la conformité et de la robustesse de ces pièces, les logicielslogiciels Ansys et Dynardo sont utilisés pour « créer un flux de travail basé sur la simulation qui prédit la qualité des pièces, pour réduire les coûts et les délais de production, et pour diminuer le poids et la place que nécessitent les pièces ».

Concrètement, afin de reproduire les phénomènes physiques liés à la fabrication additive, les ingénieurs d'ArianeGroup ont « mis en place une nouvelle stratégie de simulation numérique ». Cette méthode se base sur les « capacités du code Ansys Mechanical qui, au travers du langage de programmation (APDL), permet d'ajouter numériquement de la matière sur un résidu existant ». Pour simuler le processus de fabrication additive, le « code va donc virtuellement découper la structure en couches individuelles, auxquelles il appliquera de manière séquentielle une forte température afin de reproduire la fusionfusion du métalmétal ». En activant la matière, couche après couche, le logiciel va pouvoir « déterminer numériquement la forme finale de la pièce virtuelle, produisant ainsi de précieuses informations pour les ingénieurs du bureau d'étude ».