au sommaire

À l'échelle de l'histoire, il semble que des essais de fabrication de meules aient été réalisés avec la plupart des types de roches disponibles : calcairescalcaires, gréseuses, basaltiquesbasaltiques. Voyons les différentes pierres meulières.

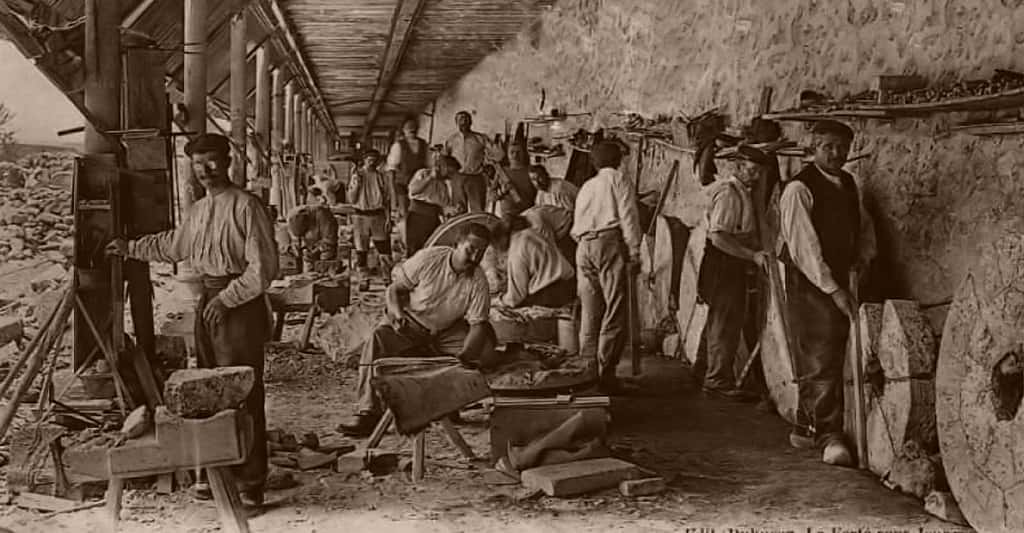

Carrière de meule de grès. © Jeff Delonge, CC BY-NC 2.0

Critères de choix des pierres meulières

Les calcaires sont poreux, avec des résistancesrésistances en compression moyennes à faibles, et si le grain est fin, le calcaire se polit et il est nécessaire de la retailler mais les calcaires gréseux (Saint-Julien-des-Molières) peuvent avoir une très bonne résistance à la compression (supérieure à 100 Mpa19).

Les roches gréseuses (grèsgrès et microconglomérats) constituent une famille de choix pour les pierres meulières (ex : l'Hermenault, voir plus loin). L'analyse des sites de production montre qu'il peut s'agir de grès à ciment calcaire, molasses alpines part exemple grès à ciment siliceux, grès un peu métamorphisés.

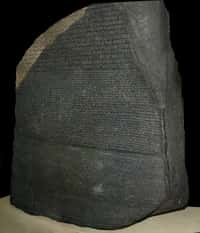

Les meilleures pierres meulières sont-elles en calcaire, en basalte ou en grès ? Ici, une meule de Hollande. © Quistnix licence Creative Commons Paternité – Partage des conditions initiales à l’identique 2.5 générique

Une très bonne roche meulière est en général riche en silicesilice : plus le pourcentage est élevé et plus la roche est résistante, la silice étant le minéralminéral courant le plus dur à la surface de la Terre.

Enfin, les meulières au sens du géologuegéologue sont poreuses, ce qui joue un rôle pour la taille, mais aussi pour le travail de la meule. On y trouve des pierres comme celles de la La Ferté-sous-Jouarre (voir plus loin) , qui possèdent une porosité élevée (20 %) avec une résistance à la compression de 80 Mpa.

La bonne pierre meulière

En résumé, une bonne pierre meulière possède trois caractéristiques :

- une insensibilité à l'altération, qu'il s'agisse d'une dissolution (gypsegypse), de l'action de l'humidité (cas du calcaire) ou chimique sous l'action de l'eau, comme pour le mica des granitesgranites ou le grès des Vosges (présence de fer) ;

- l'hétérogénéité à l'échelle millimétrique et centimétrique tenue par un ciment un peu moins dur, mais tenace, ce qui n'est pas le cas des calcaires ;

- une porosité importante qui facilite l'exploitation et le travail de la meule.

Pour faire les meules, les carriers choisissaient des pierres à gros cailloux dans lesquelles les quartzquartz n'étaient pas lisses pour que le ciment gréseux tienne bien, dans lesquelles le ciment ne s'effrite pas, plus ou moins grossières suivant la mouture à laquelle elles étaient destinées ; elles étaient toujours creusées à plat dans la roche pour être aussi homogènes que possible afin d'éviter les cassures. D'abord usées sur le tour, la pierre était détachée par dessous en creusant des trous dans lesquels on mettait du boisbois qu'on laissait prendre l'humidité et qui, en gonflant faisait sauter la roche selon la direction choisie.