au sommaire

Le forgeage est l'ensemble des techniques consistant à appliquer une force mécanique sur une pièce de métal, à froid ou à chaud, afin de déformer la pièce pour obtenir la forme voulue. La forge ne permet pas d'obtenir les mêmes marges (faibles !) de tolérance que l'usinage, ce qui la rend inutilisable pour obtenir les pièces ayant besoin de précision dimensionnelle.

© Gellinger CCO

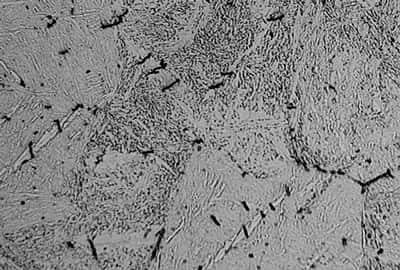

En revanche, les pièces sont plus résistantes aux contraintes mécaniques car la déformation des métauxmétaux engendre des modifications métallurgiques au niveau de la structure même du métal.

Le forgeage libre est la déformation manuelle d'un lopin métallique à l'aide d'un pilon ou d'un marteau. Le résultat obtenu est dépendant du savoir-faire de l'ouvrier. Ce moyen de production tend à disparaître du fait de la standardisation et de la production en grande série.

1. La forge traditionnelle industrielle ou artisanale

C'est la méthode la plus classique. La pièce est forgée à partir d'une tôle épaisse prédécoupée (pour un couteau, une forme en S).

Cette pièce est ensuite chauffée dans un four puis forgée à la presse (de quelques centaines de kilos à plusieurs milliers de tonnes suivant les besoins), pour les couteaux. On obtient une pièce massive d'un seul tenant.

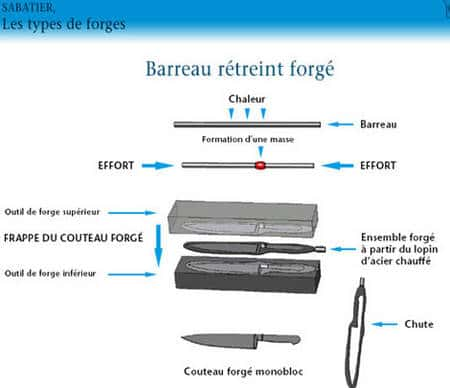

2. La technique du barreau rétreint forgé

Avantages

- La forge permet d'obtenir la totalité du couteau en une opération.

- La soie peut être massive et la lame épaisse

- La lame et la soie sont complètement solidaires de la mitre et les trois éléments sont constitués du même métal.

Inconvénients

- Il est nécessaire d'avoir un diamètre de barreau adapté au volume du couteau.

- L'opération nécessite deux chauffages (le premier pour former la masse de métal, le second pour forger le couteau).

- Un défaut sur une des parties entraîne la mise au rebut de la totalité du couteau.

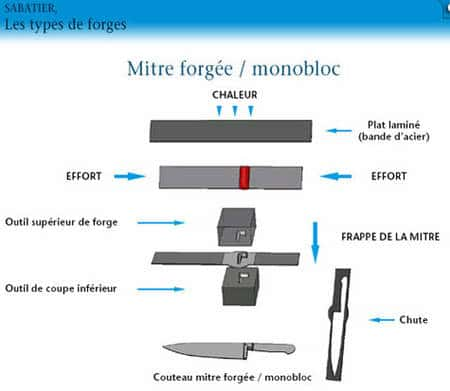

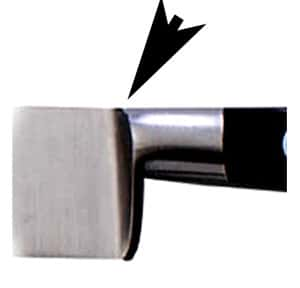

3. La technique de la mitre forgée monobloc

Dans ce cas-là aussi, on a un outil formé d'un seul bloc. Ceci a des avantages concernant la solidité du couteau mais aussi l'hygiène : rien ne peut, en effet, se placer entre la lame et le manche

Pour ce qui concerne les couteaux d'art et le forgeage de damas, voir paragraphe suivant.

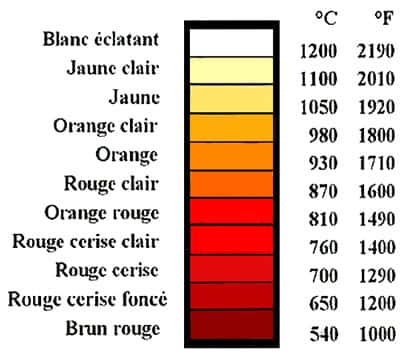

4. Le traitement thermique

Il permet aux lames d'acquérir leur dureté, il y en a deux principales :

La trempe

Chauffage et refroidissement rapides durcissent le métal jusqu'à le rendre cassant. La trempe accentue les propriétés mécaniques. Elle augmente la résistancerésistance à la rupture et la dureté, et diminue la résiliencerésilience (faculté de déformation) et l'allongement.

Il y a différentes trempes : froide, chaude, martensitique, bainitique ou encore sous atmosphèreatmosphère spéciale.

La vitesse de refroidissement doit être supérieure à la vitesse de trempe critique de l'alliage, pour que la formation de perliteperlite soit évitée et qu'apparaisse la martensite. Il faut maintenir le métal dans le domaine austénitique à une température élevée de façon à accélérer la diffusiondiffusion des éléments en présence. Le cycle thermique de trempe dépend de la dureté recherchée. Plus la température est élevée, plus la diffusion est bonne mais il y a grossissement du grain austénitique : il faut donc choisir un compromis.

La mise en solution solidesolution solide du carbonecarbone pour l'acieracier conduira à une phase stable à haute température et le degré de dureté recherché conditionnera différents refroidissements :

- réglage de la vitesse par choix du milieu froid : eau, huile, airair

- revenu de la martensite

- trempe isotherme (choix judicieux de la température de traitement ).

Deux autres facteurs sont importants : la température de chauffage et la composition chimique de l'acier à tremper. La vitesse de refroidissement dépend aussi de :

- la chaleurchaleur spécifique et de la conductibilitéconductibilité thermique de l'acier ;

- la masse, la forme et l'état de surface de la pièce ;

- le pouvoir refroidissant du bain est une propriété complexe, à cause de différents facteurs: la chaleur spécifique, la viscositéviscosité, la conductibilité thermique du bain, la chaleur de vaporisationvaporisation du bain, la chaleur de décomposition du bain, la formation de gazgaz, etc.

Trois considérations majeures sont à prendre en compte :

- la température de chauffe ne doit pas approcher le solidus, ce qui entraînerait une fusion partiellefusion partielle et l'alliage sera brûlé ;

- le chauffage ne doit pas surchauffer le grain, ceci est nuisible à tous égards ;

- des différences de sections importantes entre le dosdos et le taillant des lames amènent des déformations de trempe inévitables.

La vitesse de refroidissement est maximale à la surface de la pièce et diminue vers le cœur.

Pour les aciers au carbone non alliés, la vitesse critique est si grande qu'elle n'est dépassée que dans les couches superficielles minces et pour la trempe à l'eau. Le refroidissement vers l'intérieur de la pièce dépend du rapport de la masse à la surface.

Différents types de trempe

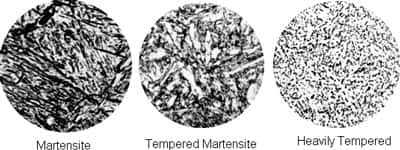

La trempe martensitique ou trempe « normale » : porter d'abord la pièce à une température de solution solide austénitique puis refroidir pour qu'elle subisse un changement de phase accompagné d'un accroissement de dureté. Le refroidissement doit être rapide pour éviter les transformations perlitiques et bainitiques de l'austénite.

- Martensite : solution solide d'insertion en saturation de carbone dans la maille du ferfer. On la désigne par solution solide du fait que la structure cubique centrée du fer est déformée. La maille est quadratique et se déforme en fonction du % de carbone. La Martensite est dure et fragile, ceci sera atténuéatténué par un revenu.

- La trempe bainitique : la transformation bainitique est une transition entre perlite et martensite. Le refroidissement doit être rapide pour éviter la perlite mais pas trop pour rester à la limite de la zone bainitique du diagramme. Le mécanisme de germination de la bainite se fait par le fer α : un cisaillement du réseau de l'austénite accompagné d'une diffusion à courte distance permet une redistribution du carbone. Les cristaux de ferrite se développent dans les directions des plans octaédriques du réseau CFCCFC. Les structures bainitiques présentent une bonne résistance mécanique et une bonne ductilitéductilité.

- La trempe austénitique ou hypertrempe maintient l'austénite jusqu'à la température ambiante, aucune transformation ne se produit lors du refroidissement. Lors du refroidissement par trempe, la transformation de l'austénite s'opère graduellement, rapidement, puis lentement. Selon la température, la structure varie de la perlite à la martensite, en passant par le constituant intermédiaire bainite. Ce sont des courbes en « S ».

Le revenu

Chauffage et refroidissement lents redonnent sa souplesse à la lame et permettent son usinage. Il homogénéise les structures et stabilise les propriétés mécaniques.

Le revenu est fait pour ajuster la dureté de l'acier et pour diminuer sa fragilité. Pour une lame, le maintien en température est minimum 1/2 heure. Aussi, en fonction du type de lame à réaliser (lame épaisse ou non, longue ou non, pointue ou non) et de son utilisation, il faut choisir le type d'acier le plus adapté et ajuster la dureté par un revenu après trempe qui donnera plus de souplesse à l'acier et une dureté adaptée au besoin.

Les aciers inoxydablesaciers inoxydables martensitiques ont une zone de fragilité entre 400 et 600 °C : il faut éviter de faire des revenus dans cette plage de température. Lors du meulage, si la lame est traitée, il faut éviter tout échauffement au-dessus de la température de revenu et ne jamais atteindre la zone de fragilité.

L'inoxydabilité d'un acier martensitique est obtenue après traitement thermique et polissage après que la couche d'oxydes de chromechrome s'est formée.

Les normes françaises et européennes imposent pour les lames en contact alimentaire, des aciers au chrome (l3 % pour la France) afin de garantir l'inoxydabilité du métal.