au sommaire

Pour imprimer en 3D des structures microscopiques à mémoire de forme, des chercheurs du Massachusetts Institute of Technology (MIT) et de la Singapore University of Technology and Design ont utilisé la lumièrelumière et, plus exactement, la méthode dite de microstéréolithographie.

Grâce à la haute précision apportée par cette méthode de solidificationsolidification couche par couche sous l'effet de la lumière, ils ont pu produire des structures aussi fines que le diamètre d'un cheveu humain. Des structures qu'il est alors possible de tordre, de plier (à des angles extrêmes) ou même d'étirer (jusqu'à trois fois leur taille initiale) avant qu'elles ne retrouvent une forme pré-programmée, en quelques secondes seulement, une fois soumise à une température donnée.

Si les chercheurs pouvaient réussir à affiner encore un peu plus leur méthode d'impression, ils pourraient espérer obtenir des réponses plus rapides encore, de l'ordre de la milliseconde. De plus, s'ils arrivent à concevoir un polymèrepolymère à mémoire de formemémoire de forme réagissant aux températures du corps humain, ils pourraient proposer un système de délivrance de médicament qui s'activerait automatiquement en cas de fièvrefièvre.

-----------------------

Article initial paru le 04/02/2016 à 9:35

Grâce à un matériaumatériau anisotropeanisotrope « programmable », des chercheurs nord-américains sont parvenus à une sorte « d'impression en 4D » qui ajoute une étape après la fabrication de l'objet en trois dimensions. Plongé dans l'eau, il prend une nouvelle forme, préalablement inscrite dans les fibres de cellulosecellulose qui le composent. Inspiré de la nature, ce procédé pourrait notamment servir à créer des tissus intelligents, de l'électronique souple, des équipements biomédicaux, voire, un jour, des organes vivants...

Il y a un peu plus d'un an, Futura-Sciences consacrait un article à un procédé dit d'impression en quatre dimensions développé par le MIT (Massachusetts Institute of Technology). Il s'agissait d'objets imprimés en 3D avec des matériaux « programmables », capables de changer de forme sous l'effet de la température ou de l'eau. Une innovation qui ouvrait la voie à la création de meubles en kit capables de s'autoassembler, de vêtements qui se transforment en fonction de la météométéo ou encore d'éléments de carrosserie automobileautomobile qui s'adaptent selon la vitessevitesse.

Une équipe de l'université d'Harvard (États-Unis) emmenée par la professeure Jennifer Lewis veut aller encore plus loin dans ce domaine. Ces spécialistes se sont inspirés de la nature pour adapter leur technique d'impression 3D à l'échelle microscopique utilisée pour fabriquer des robots à la fois durs et mous. Résultat, ils parviennent à imprimer des structures en « 4D » qui changent de forme quand elles sont immergées dans l'eau. La « quatrième dimension » dont il est question se rapporte aux modifications du matériau après sa fabrication grâce à ses propriétés dynamiques, modifications qui sont prédictibles.

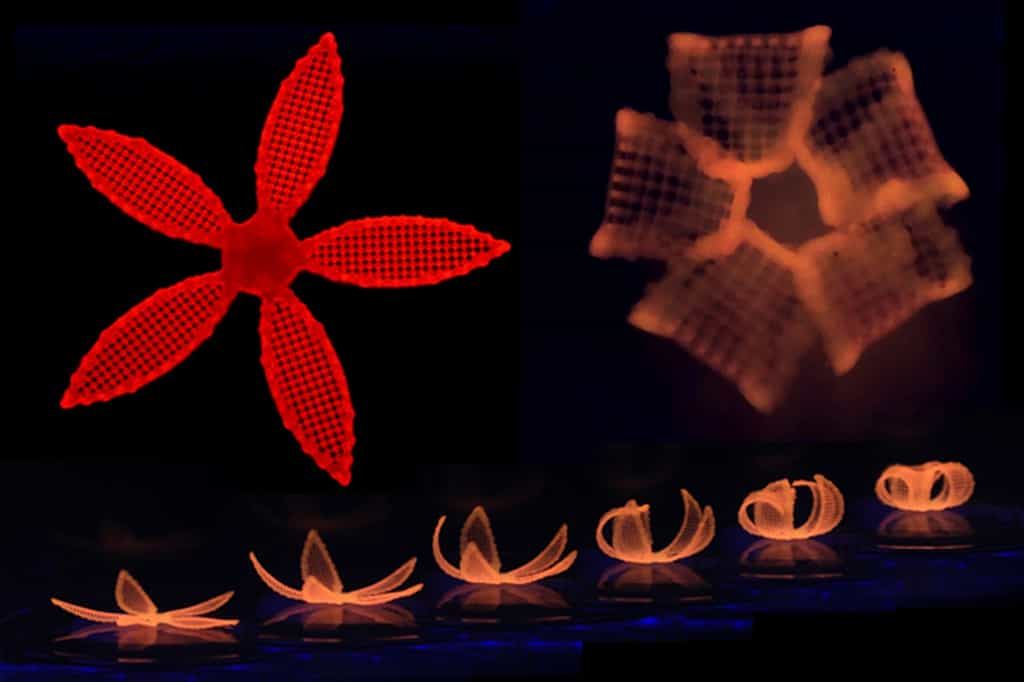

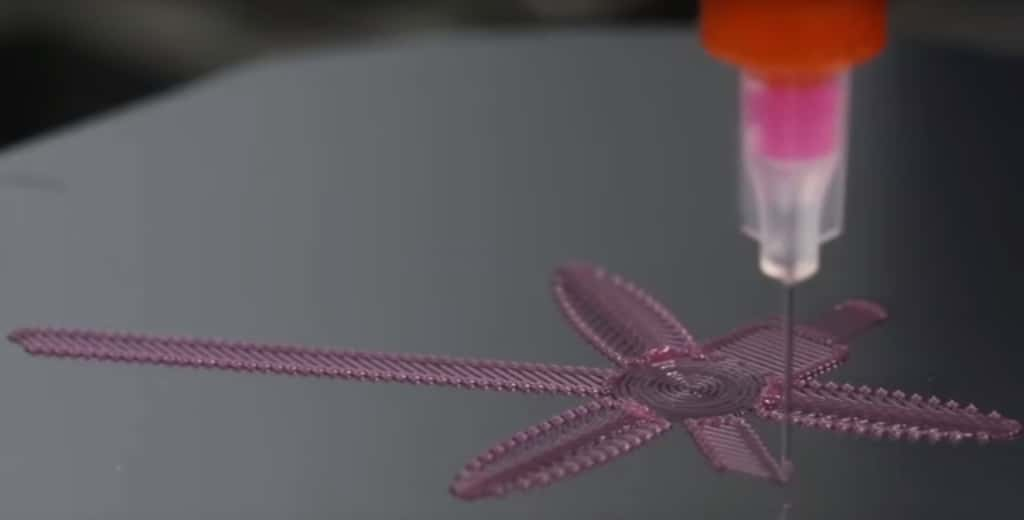

Le procédé d’impression en 4D mis au point par les chercheurs d’Harvard s’inspire de la façon dont les plantes changent de forme sous l’effet des stimuli environnants. Cette structure qui reprend la forme d’une orchidée est imprimée en 3D avec un hydrogel à base de fibrilles de cellulose qui vont gonfler au contact de l’eau. L’impression est contrôlée par un modèle mathématique qui prédit la manière dont les fibrilles vont réagir une fois dans l’eau. © A. S. Gladman, E. Matsumoto, L. K. Sanders et J. A. Lewis, Wyss Institute at Harvard University, YouTube

Le procédé pourrait fabriquer des organes

Dans la nature, les plantes et les fleurs modifient leur morphologiemorphologie afin de s'adapter aux changements de température ou d'humidité. L'hydrogelhydrogel utilisé pour ces impressions 4D contient des fibrillesfibrilles de cellulose issues de pulpe de boisbois dont la structure peut réagir à un stimulus extérieur, en l'occurrence l'immersion dans l'eau.

Pour contrôler la forme que prendra la structure une fois immergée, les chercheurs ont exploité la nature anisotrope des fibrilles de cellulose, c'est-à-dire leurs propriétés directionnelles sur lesquelles ils peuvent agir. En effet, la rigiditérigidité de ces fibres et leur propension à gonfler dans l'eau varient en fonction de la manière dont elles sont disposées. Un modèle mathématique spécialement développé prédit comment les objets en 4D doivent être imprimés afin qu'ils prennent la forme voulue une fois dans l'eau.

Afin d'éprouver leur méthode, les chercheurs ont imprimé deux formes de fleurs qui semblent identiques lorsqu'elles sont à plat. Mais une fois dans l'eau, leurs cinq pétalespétales se déploient de façons totalement différentes. Dans leur article scientifique publié dans la revue Nature Materials, les scientifiques expliquent que l'hydrogel est « encodé » pour contrôler l'alignement et l'espacement des fibrilles. Cela est possible simplement en modifiant la trajectoire d'impression. Selon les concepteurs, cette maîtrise fine de la structure du matériau permet d'atteindre une complexité géométrique inédite dans les formes créées.

Qui plus est, d'autres matériaux anisotropes sont susceptibles d'être utilisés pour obtenir des réactions différentes à un stimulus et créer par exemple une conductivitéconductivité ou une biocompatibilité. « Cette nouvelle méthode ouvre des applicationsapplications potentielles pour la technologie d'impression 4D, notamment dans les textiles intelligents, l'électronique souple, les dispositifs biomédicaux ou l'ingénierie tissulaire », commente l'université d'Harvard.

Le professeur Lewis et son équipe ont décidé d'explorer ces pistes et en particulier celle de l'ingénierie tissulaire. En ligne de mire, la possibilité de pouvoir un jour créer des organes de remplacement. « Actuellement, la culture de tissus se fait en deux dimensions alors que la plupart des applications pour ces cellules sont en 3D », explique la chercheuse. Dans son laboratoire, elle travaille à cultiver des cellules sur des structures plates puis à provoquer leur changement de forme en les plaçant sur une plaie. À suivre donc...