au sommaire

CIGS : une cellule photovoltaïque sans élément toxique

Les cellules photovoltaïquescellules photovoltaïques au CIGS sont prometteuses. En effet, le mélange de cuivre, de gallium, d'indium et de sélénium est un très bon absorbant (ce qui se traduit par des rendements élevés), dépourvu de toxicitétoxicité pour l'environnement et la santé. Problème : l'indium, qui entre également dans la fabrication des écrans plats, pourrait venir à manquer.

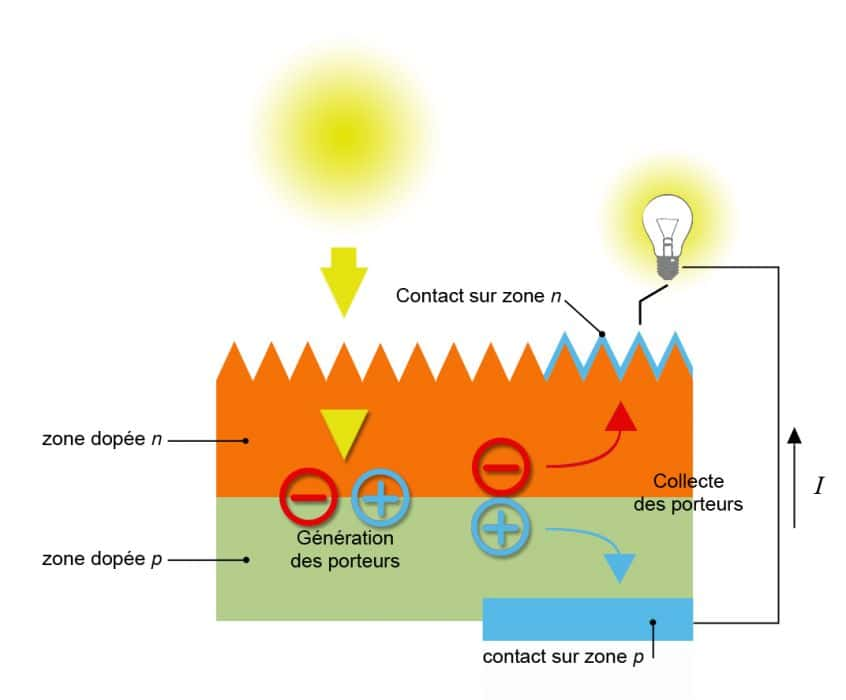

Les cellules CIGS utilisent, comme les technologies au silicium ou au tellurure de cadmiumcadmium, le principe de la jonction p-n. Elles se démarquent cependant des autres pour deux raisons : elles ne possèdent ni silicium, ni élément toxique comme le cadmium (ou alors en infime quantité). Aucun souci environnemental ou sanitaire n'est donc à craindre. Le semi-conducteursemi-conducteur employé présente par ailleurs l'un des meilleurs coefficients d'absorptionabsorption toutes cellules confondues (le record étant détenu par le silicium amorpheamorphe).

Le marché mondial du photovoltaïque CIGS a fortement augmenté ces dix dernières années. La production mondiale de ces cellules a été estimée à 450 MW en 2011.

La technologie du CIGS

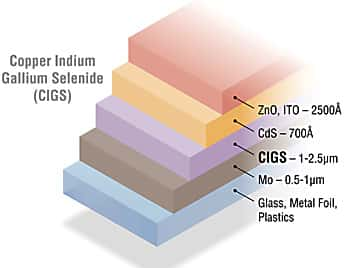

Les cellules CIGS renferment un absorbant composé de cuivre, de gallium, d'indium et de sélénium. Cette couche de 1 à 2,5 µm d'épaisseur étant dopée p, elle doit être recouverte d'un matériaumatériau de type n, par exemple du sulfuresulfure de cadmium (CdS). Tiens donc, du cadmium... mais sur une épaisseur de seulement 0,04 à 0,07 µm, autant dire qu'il est présent en infime quantité. Puisqu'il y a deux semi-conducteurs différents, les cellules CIGS sont elles aussi à hétérojonction.

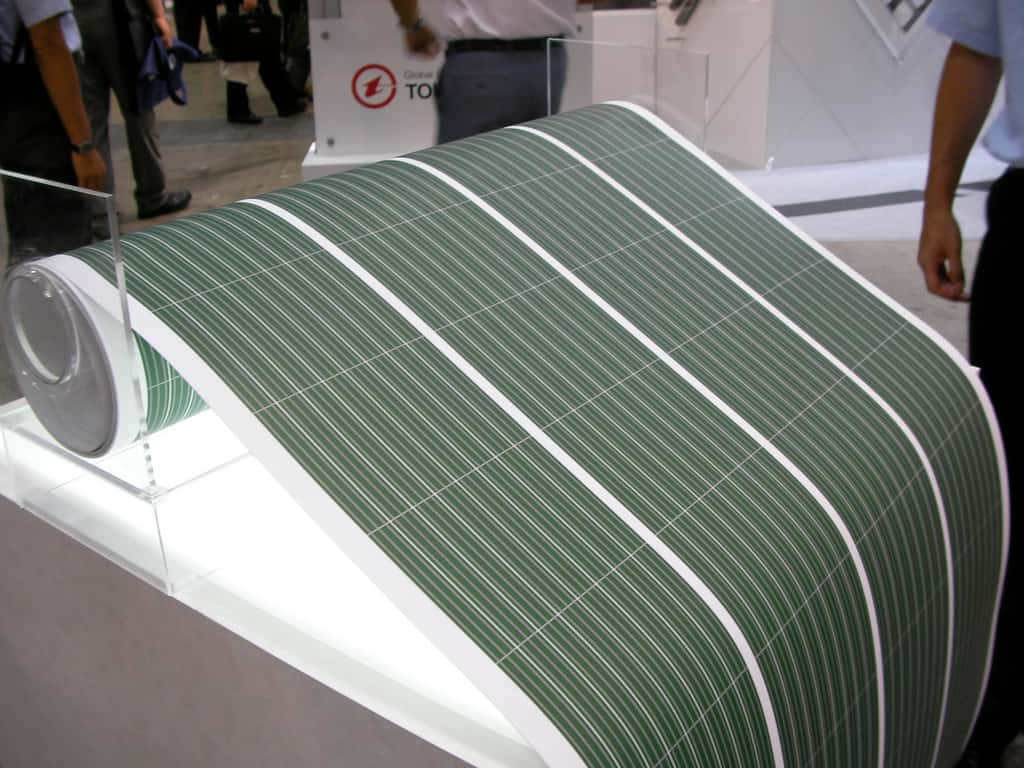

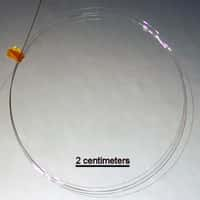

La finesse des cellules photovoltaïques au CIGS permet de les fabriquer sur des substrats souples. © Dantor, Wikimedia Commons, cc by sa 3.0

Comme son homologue au silicium amorphe, la cellule CIGS résiste mieux à l'échauffement que les cellules au silicium cristallin, mais moins bien que les cellules au CdTe. En plus, elle capte un peu mieux la lumièrelumière en début et en fin de journée (quelques pour cent), comme toutes les couches minces.

Les entités cristallines requièrent 3,5 g de silicium pour afficher un wattwatt-crête. Pour une puissance équivalente, les cellules CIGS ont seulement besoin de 0,08 g d'absorbant.

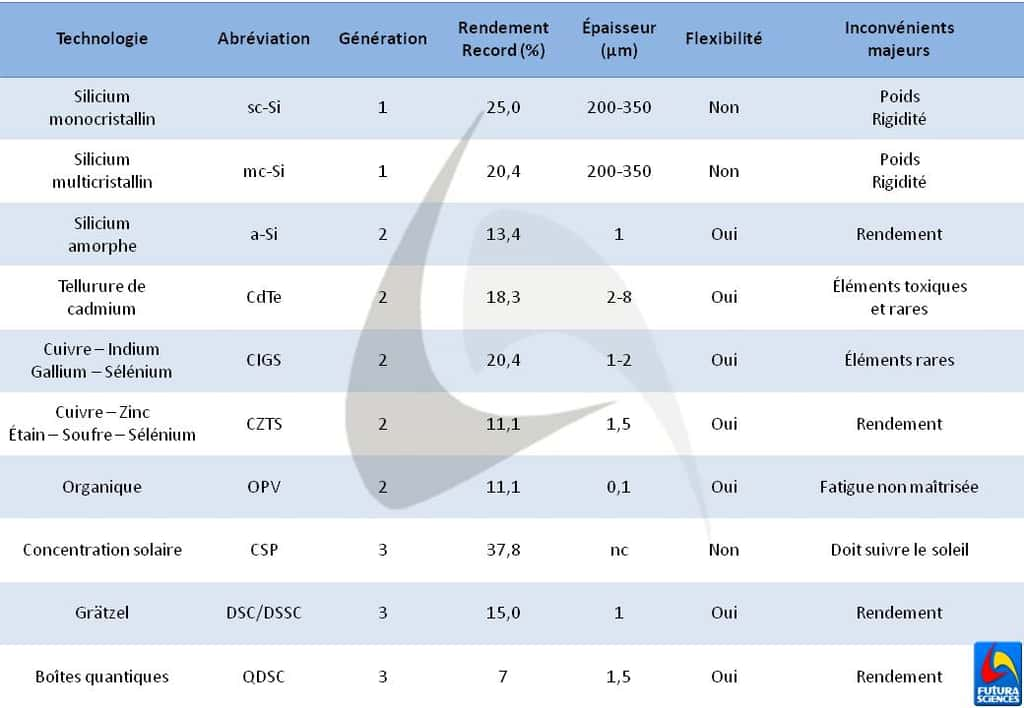

Rendement des cellules à couches minces

Le meilleur rendement atteint par une cellule CIGS rigide est de 20,4 %. Aucune autre structure mince à bas coût n'a fait mieux, à l'exception des cellules à l'arséniure de gallium. Le record pour des cellules souples est quant à lui de 19 %.

Ces valeurs ont été obtenues avec des composants expérimentaux, mais l'industrie ne s'en sort pas trop mal. L'entreprise américaine Nanosolar parvient ainsi à produire des cellules par impression affichant un rendement de 17,1 %, mais dans un contexte plutôt « semi-industriel ». Les modules sortant de leurs chaînes de production n'atteignent pas cette performance.

Composition et fabrication d'une entité photovoltaïque au CIGS

Les cellules CIGS peuvent être construites sur des supports en plastique, en verre de silicatesilicate sodocalcique de 1 à 3 mm d'épaisseur, ou sur des feuilles métalliques.

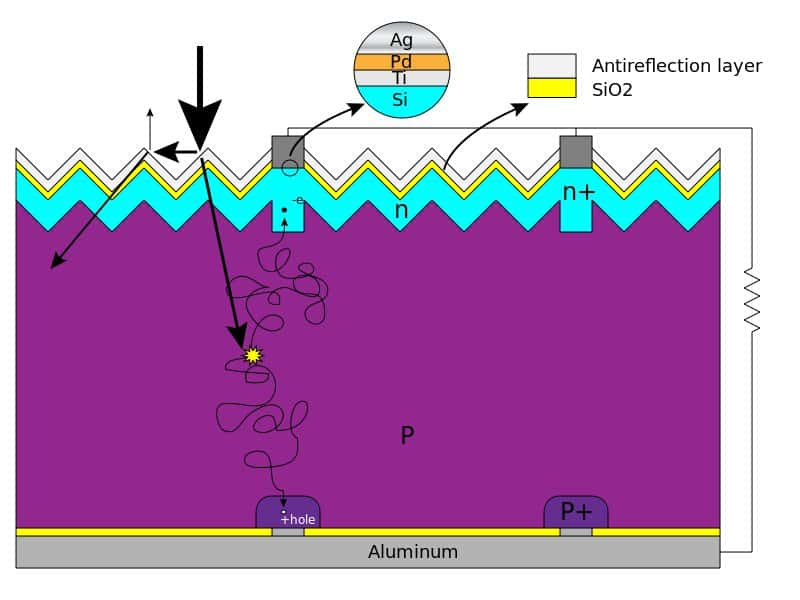

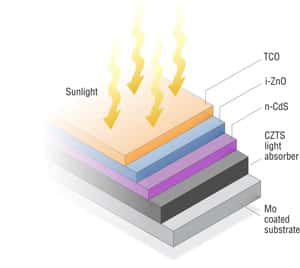

Composition couche par couche d’une cellule photovoltaïque au CIGS. Les structures assemblées sur du verre (glass) sont rigides. À l’inverse, celles construites sur des feuilles métalliques (metal foil) ou sur du plastique (plastics) sont souples. © NREL

Elles se composent souvent :

- d'un verre de protection ;

- d'une couche conductrice transparente en oxyde de zinczinc (ZnO) intrinsèque de 450 nm d'épaisseur (elle est souvent précédée d'une couche de ZnO dopée à l'aluminiumaluminium) ;

- d'une couche d'environ 50 nm de sulfure de cadmium (CdS), ou d'un composé mixte comprenant du zinc, de l'oxygèneoxygène, du soufresoufre et des hydroxydes [Zn(S,O,OH)] ;

- de la couche de CIGS (épaisseur : environ 2 µm) ;

- du collecteur de charges inférieur, constitué de molybdènemolybdène ; du substratsubstrat préalablement évoqué.

Plusieurs méthodes sont utilisées au niveau industriel pour assembler des cellules CIGS. Le contact arrière (c'est-à-dire la couche de molybdène) est déposé par pulvérisation cathodique. La sélénisation (l'électrodéposition ou la pulvérisation suivie d'une exposition à un gazgaz contenant du sélénium), la coévaporation ou la pulvérisation réactive sont ensuite utilisées pour déposer la couche absorbante. La stratestrate tampon naturellement dopée n est adjointe via un bain chimique. Enfin, la couche fenêtrefenêtre (c'est-à-dire le conducteur supérieur transparent) est toujours déposée par pulvérisation. La meilleure cellule CIGS a été fabriquée par coévaporation.

La plupart de ces procédés impliquent l'utilisation répétée de hautes températures ou l'obligation de travailler sous une atmosphèreatmosphère protectrice à de faibles pressionspressions (environ 10-8 mbar). Ces quelques points font rapidement grimper les coûts de fabrication. Des alternatives moins onéreuses existent, mais les cellules produites présentent des rendements moindres.

Ainsi, les cellules CIGS peuvent également être fabriquées par impression. Dans ce cas, les éléments requis sont immergés sous forme de nanoparticulesnanoparticules dans une encre. Une imprimante spécifique est alors employée pour déposer les différentes couches composant les cellules, à température ambiante et dans un environnement classique (pas de vide, d'atmosphère inerte, etc.). Les structures produites par impression affichent donc un rendement inférieur aux autres. Néanmoins, ce procédé de fabrication a l'avantage d'accélérer la production et de rentabiliser au mieux l'utilisation des matériaux.

Enfin, les différentes couches peuvent être déposées par frittage. Des nanoparticules sont étendues par un système d'électropulvérisation sur des précurseurs puis chauffées, mais sans que leur température de fusionfusion soit atteinte. Elles vont alors se souder entre elles, et ainsi assurer une cohésion dans les couches déposées.

Des inconvénients liés à l'indium

Les cellules CIGS sont plus minces que leurs homologues cristallins et moins dangereuses pour les ouvriers, les fabricants et l'environnement que les structures au tellurure de cadmium. Elles ne sont pas pour autant dépourvues d'inconvénients, puisqu'elles intègrent de l'indium, un élément dont les réserves ne cessent de diminuer. En cause, il entre également dans la composition des écrans plats LCD, dont la commercialisation a explosé ces dernières années.

Environ 640 tonnes d'indium primaire, un élément entrant dans la composition de l'oxyde d'indium et d'étainétain, composé alliant transparencetransparence et conductivitéconductivité, ont été produites en 2011 dans le monde (chiffre de l'USGS). Pour la même année, sa consommation totale a été estimée à 1.800 tonnes.

Pour information, il en faut environ 5 g pour construire un panneau solaire CIGS, et 1 g pour fabriquer un écran plat de 15 pouces. Selon diverses estimations, les réserves mondiales d'indium seront épuisées d'ici une vingtaine d'années.